-

JDB固体潤滑ベアリング JDB-5スチール埋め込み耐摩耗性固体潤滑ベアリング

JDB固体潤滑ベアリング JDB-5スチール埋め込み耐摩耗性固体潤滑ベアリング -

オイル保持バイメタリックベアリング 200#bオイル保持バイメタルベアリング(鉄の裏打ち+固体潤滑剤を備えた銅焼き)

オイル保持バイメタリックベアリング 200#bオイル保持バイメタルベアリング(鉄の裏打ち+固体潤滑剤を備えた銅焼き) -

オイル保持バイメタリックベアリング 耐摩耗性の自己潤滑オイル埋め込み200#fフランジ付きベアリング

オイル保持バイメタリックベアリング 耐摩耗性の自己潤滑オイル埋め込み200#fフランジ付きベアリング -

オイル保持バイメタリックベアリング 自己潤滑200#P20オイル保持スチールベアリングプレート - 低摩擦摩耗耐性

オイル保持バイメタリックベアリング 自己潤滑200#P20オイル保持スチールベアリングプレート - 低摩擦摩耗耐性 -

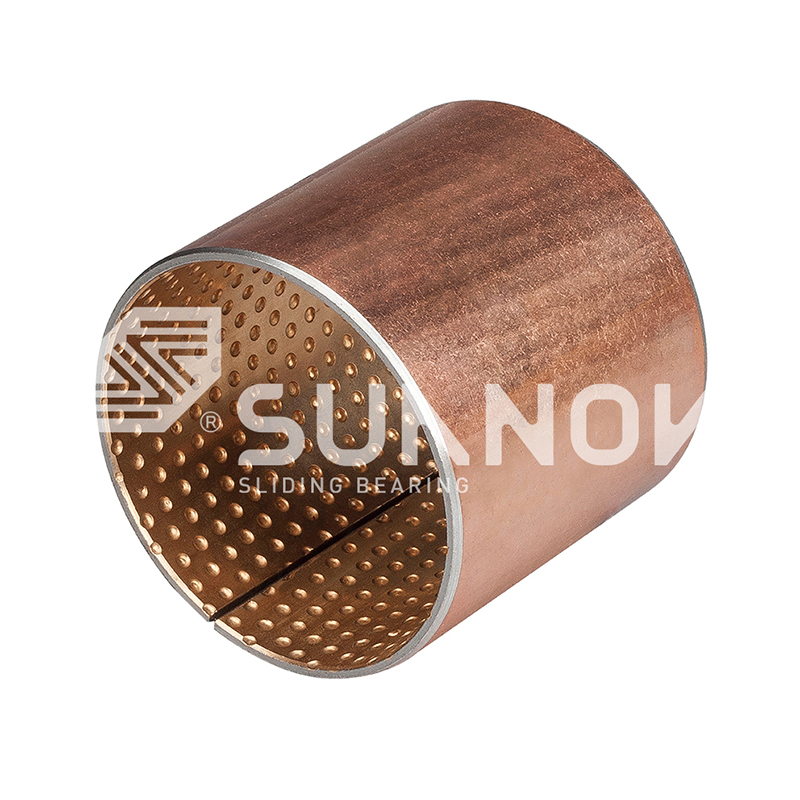

SF-1 oillessベアリング 高負荷容量、低摩擦SF-1Bブロンズベアリング|自己潤滑ブロンズブッシング

SF-1 oillessベアリング 高負荷容量、低摩擦SF-1Bブロンズベアリング|自己潤滑ブロンズブッシング -

SF-1 oillessベアリング SF-1SPストリップ標準メトリックサイズ自己潤滑コンポジットスライドストリップ

SF-1 oillessベアリング SF-1SPストリップ標準メトリックサイズ自己潤滑コンポジットスライドストリップ -

JF-800バイメタルベアリング cupb10sn10合金表面を備えたヘビーデューティー低速スライドアプリケーションのためのJF-800バイメタルベアリング

JF-800バイメタルベアリング cupb10sn10合金表面を備えたヘビーデューティー低速スライドアプリケーションのためのJF-800バイメタルベアリング -

FB090ブロンズラップベアリング FB094ブロンズラップラップベアリングでシール

FB090ブロンズラップベアリング FB094ブロンズラップラップベアリングでシール

固体潤滑ブロンズベアリングの性能を最適化する方法

業界のニュース-I.はじめに

固体潤滑ブロンズベアリング 外部潤滑を必要とせずに信頼できるパフォーマンスを提供するように設計されています。グラファイトやPTFEなどの固体潤滑剤をブロンズマトリックスに埋め込むことにより、これらのベアリングは動作中に自己潤滑を達成します。これにより、摩擦が減少するだけでなく、摩耗とメンテナンスの要件が大幅に低下し、産業用途の要求に非常に適しています。これらのベアリングのパフォーマンスを最適化することで、サービス寿命が長くなり、効率が向上し、予定外のダウンタイムが少なくなります。

重機から海洋環境に至るまでの産業はますます依存しています 固体潤滑ブロンズベアリング 極端な温度、高負荷、腐食状態の下での回復力のため。エンジニアは、材料の特性、設計機能、および運用上のベストプラクティスを理解することで、アプリケーションに最適なベアリングタイプを選択できます。パフォーマンスの最適化には、材料、設計、アプリケーション固有の要件を考慮する全体的なアプローチが必要です。

ii。固体潤滑剤埋め込みブロンズベアリングを理解する

固体潤滑剤埋め込みブロンズベアリング 強力な青銅合金と統合された固体潤滑剤を組み合わせて、自己潤滑表面を作成します。埋め込まれた潤滑剤は、動作中に徐々に放出され、ベアリングとシャフトの間に低摩擦層を形成し、摩耗を減らしてサービス寿命を延ばします。この設計により、継続的な外部潤滑の必要性がなくなります。これは、従来の潤滑が非現実的または不可能な環境で特に有利です。

従来のベアリングに対する利点

- メンテナンス要件の削減、頻繁な潤滑スケジュールを排除します

- 高温や重荷を含む過酷な環境での耐久性の向上

- 継続的な自己潤滑による長期にわたる一貫したパフォーマンス

- 手動潤滑に関連するダウンタイムを最小限に抑えることにより、運用コストを削減する

伝統的なブロンズまたはスチールベアリングと比較して、 固体潤滑剤埋め込みブロンズベアリング オイルやグリースのメンテナンスが困難な環境で優れた信頼性を提供します。それらは、従来の潤滑がシステムに故障したり汚染されたりする可能性のある閉じたシステム、真空アプリケーション、または頑丈な工業機械で特に有益です。

iii。高温用途向けの自己潤滑ブロンズブッシング

炉、エンジン、産業暖房システムなどの高温用途は、従来の潤滑剤が高温で劣化するため、従来のベアリングに挑戦します。 高温用途向けの自己潤滑ブロンズブッシング 極端な熱でも特性を維持する固体潤滑剤を使用して、外部潤滑なしでベアリングが確実に機能するようにします。これにより、機器の稼働時間が強化され、潤滑剤の故障による早期の耐軸受故障が防止されます。

利点

- 油やグリースが蒸発または酸化する高温での安定した性能

- 潤滑剤の劣化による発作の予防

- 寿命を延ばし、交換頻度を減らしました

- 連続的な高温ストレス下での運用効率の向上

たとえば、オイル潤滑剤を備えた従来のブロンズベアリングと比較して、 高温用途向けの自己潤滑ブロンズブッシング 300°Cを超える温度で一貫した摩擦レベルを維持します。これにより、炉ローラー、高速産業モーター、およびその他の熱集約型機械に最適です。

IV。重機用のメンテナンスフリーブロンズベアリング

掘削機、プレス、産業用コンベアなどの重い機械は、多くの場合、高負荷と継続的な使用の下で動作し、潤滑のメンテナンスが課題となっています。 重機用のメンテナンスフリーブロンズベアリング 信頼できる耐摩耗性を提供しながら、定期的な潤滑を排除するように設計されています。これは、ダウンタイムを短縮し、産業運営のメンテナンスコストを最小限に抑えるために重要です。

ダウンタイムの短縮における役割

- 従来のベアリングで一般的な潤滑関連の障害の排除

- 自己潤滑設計により、信頼性と運用上の稼働時間の向上

- 手動のメンテナンスに関連する労働と運用コストの削減

- 労働者がメンテナンス中に危険な環境にさらされていないため、安全性の向上

定期的な給油または油を必要とする標準的なブロンズブッシングと比較した場合、 重機用のメンテナンスフリーブロンズベアリング 優れたライフサイクルパフォーマンスを提供します。埋め込まれた固体潤滑剤は、変動する負荷条件下でも継続的な摩擦削減を提供し、頻繁なダウンタイムに耐えられない機器に最適です。

V.海洋環境向けのグラファイト包埋ブロンズベアリング

海洋環境は、ベアリングを塩水腐食、高い湿度、および連続運動にさらし、従来のベアリングの寿命を大幅に減らすことができます。 海洋環境向けのグラファイト埋め込まれたブロンズベアリング 固体グラファイト潤滑剤と耐耐性青銅を統合します。この組み合わせにより、塩水の攻撃的な影響に抵抗し、メンテナンスのニーズを減らしながら、自己潤滑が保証されます。

利点

- 塩水と水分からの腐食に対する耐性の強化

- 水没または高湿度条件で効率的に動作する能力

- 従来の潤滑された海洋ベアリングと比較して、より長いサービス寿命

- 定期的な検査と再潤滑の必要性を減らしました

比較のために、海洋環境での従来のオイル潤滑された青銅ベアリングは数ヶ月以内に腐食する可能性がありますが、 海洋環境向けのグラファイト埋め込まれたブロンズベアリング 外部潤滑なしで何年も動作することができ、スムーズな動作を維持し、運用コストを削減できます。

vi。高負荷容量固体潤滑型ブロンズベアリング

重い負荷を伴うアプリケーションには、変形や故障なしに極端な圧力を処理するのに十分な強度を持つベアリングが必要です。 高負荷容量固体潤滑型ブロンズベアリング これらの需要を満たすように特別に設計されており、堅牢な青銅合金と埋め込み潤滑剤を組み合わせて、高圧条件下で摩擦と摩耗を減らします。これにより、継続的な高負荷操作を備えたプレス、マイニング機器、および産業機械に適しています。

特徴

- 産業および重機に適した高負荷容量

- 繰り返されるストレス下での耐摩耗性の強化

- メンテナンスを最小限に抑えるための自己潤滑材料との互換性

- 動的負荷の変動下でも運用効率が向上しました

標準的なブロンズベアリングと比較して、 高負荷容量固体潤滑型ブロンズベアリング 摩耗の兆候を示す前に最大30%の圧力を耐えることができ、ダウンタイムと修理コストが重大な懸念事項である頑丈な産業用途には信頼できる選択肢となります。

vii。異なるベアリングタイプのパラメーター比較

パフォーマンスをさらに最適化するには、異なる重要なパラメーターを比較すると役立ちます 固体潤滑ブロンズベアリング 種類。以下の表は、動作温度範囲、負荷容量、メンテナンス要件、および各ベアリングタイプの環境適合性をまとめたものです。

| ベアリングタイプ | 動作温度(°C) | 最大負荷(MPA) | メンテナンス要件 | 理想的な環境 |

|---|---|---|---|---|

| 固体潤滑剤埋め込みブロンズベアリング | -50〜250 | 50 | 最小限 | 一般産業 |

| 高温用途向けの自己潤滑ブロンズブッシング | -50〜350 | 45 | 低い | 高温機械 |

| 重機用のメンテナンスフリーブロンズベアリング | -40〜200 | 70 | なし | 重荷機器 |

| 海洋環境向けのグラファイト埋め込まれたブロンズベアリング | -30〜180 | 40 | なし | 海洋、高湿度 |

| 高負荷容量固体潤滑型ブロンズベアリング | -50〜220 | 90 | 最小限 | 頑丈な産業 |

viii。パフォーマンス最適化戦略

材料の選択

適切なブロンズ合金と互換性のある固体潤滑剤を選択することは基本です。 C93200やC83600などの合金は優れた耐摩耗性を提供しますが、グラファイト、PTFE、またはジスルフィドモリブデンは滑らかな自己潤滑を保証します。材料の選択では、運用温度、負荷、環境への曝露を検討して、耐軸寿命を最大化する必要があります。

設計上の考慮事項

潤滑溝、最適化されたクリアランス、表面仕上げなどの設計機能は、パフォーマンスを向上させる上で重要な役割を果たします。溝は潤滑剤を均等に分配しますが、適切なクリアランスは負荷容量を損なうことなく摩擦を最小限に抑えます。エンジニアは、これらのパラメーターを機械の特定の運用条件に合わせて調整する必要があります。

潤滑技術

その間 固体潤滑ブロンズベアリング 自己潤滑性であり、設置中の初期潤滑はスタートアップの摩擦を減らすことができます。これは、高負荷または高速アプリケーションにとって特に重要です。適切な設置により、埋め込まれた潤滑剤機能が効果的に機能し、ベアリングの運用寿命が拡大されます。

ix。まとめ

最適化 固体潤滑ブロンズベアリング 慎重な材料選択、インテリジェントな設計、および運用環境の理解の組み合わせが必要です。使用して 固体潤滑剤埋め込みブロンズベアリング 、 高温用途向けの自己潤滑ブロンズブッシング 、 重機用のメンテナンスフリーブロンズベアリング 、 海洋環境向けのグラファイト埋め込まれたブロンズベアリング 、 and 高負荷容量固体潤滑型ブロンズベアリング 、 industries can enhance reliability, reduce downtime, and lower maintenance costs across diverse applications.