-

JDB固体潤滑ベアリング jefw耐摩耗性のoillessガイドフランジ固体潤滑ベアリング

JDB固体潤滑ベアリング jefw耐摩耗性のoillessガイドフランジ固体潤滑ベアリング -

オイル保持バイメタリックベアリング 自己潤滑200#P20オイル保持スチールベアリングプレート - 低摩擦摩耗耐性

オイル保持バイメタリックベアリング 自己潤滑200#P20オイル保持スチールベアリングプレート - 低摩擦摩耗耐性 -

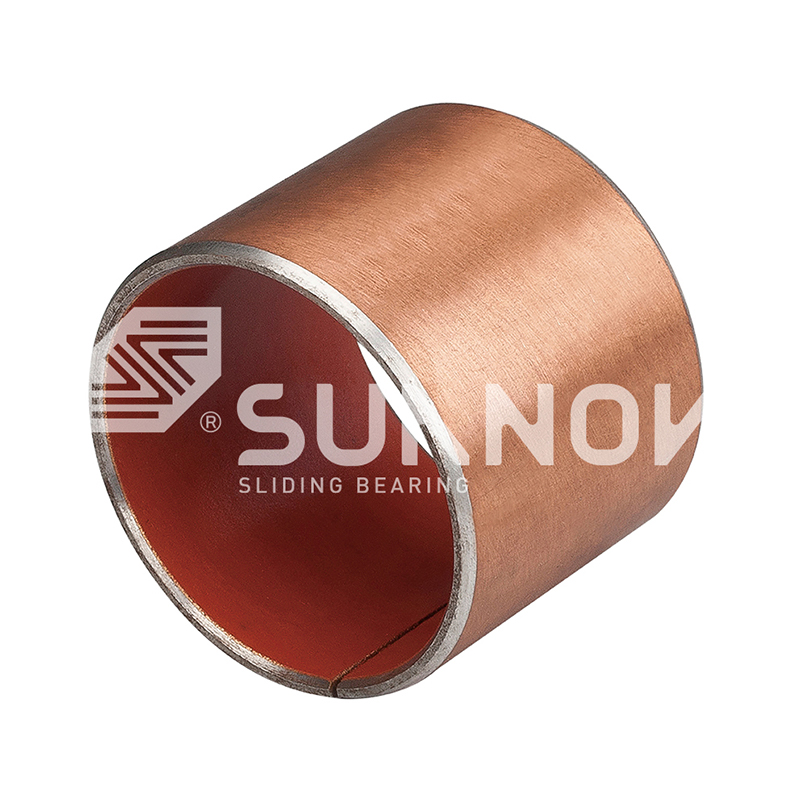

SF-1 oillessベアリング メンテナンスフリーのSF-1W壁に包まれたリードフリーブロンズベアリングオアレスベアリングブッシュ

SF-1 oillessベアリング メンテナンスフリーのSF-1W壁に包まれたリードフリーブロンズベアリングオアレスベアリングブッシュ -

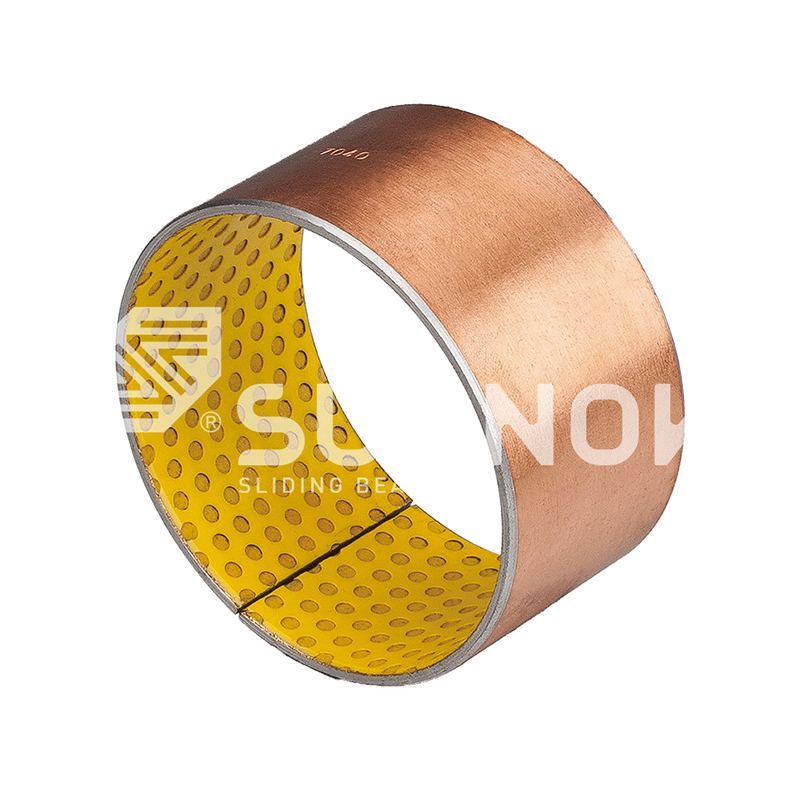

SF-2境界潤滑ベアリング SF-2Y境界自己潤滑ベアリング - 産業機械用の低摩擦乾燥潤滑剤ブッシング

SF-2境界潤滑ベアリング SF-2Y境界自己潤滑ベアリング - 産業機械用の低摩擦乾燥潤滑剤ブッシング -

SF-2境界潤滑ベアリング SF-2SP標準メトリックサイズPTFE付きセルフ潤滑摩耗ストリップ

SF-2境界潤滑ベアリング SF-2SP標準メトリックサイズPTFE付きセルフ潤滑摩耗ストリップ -

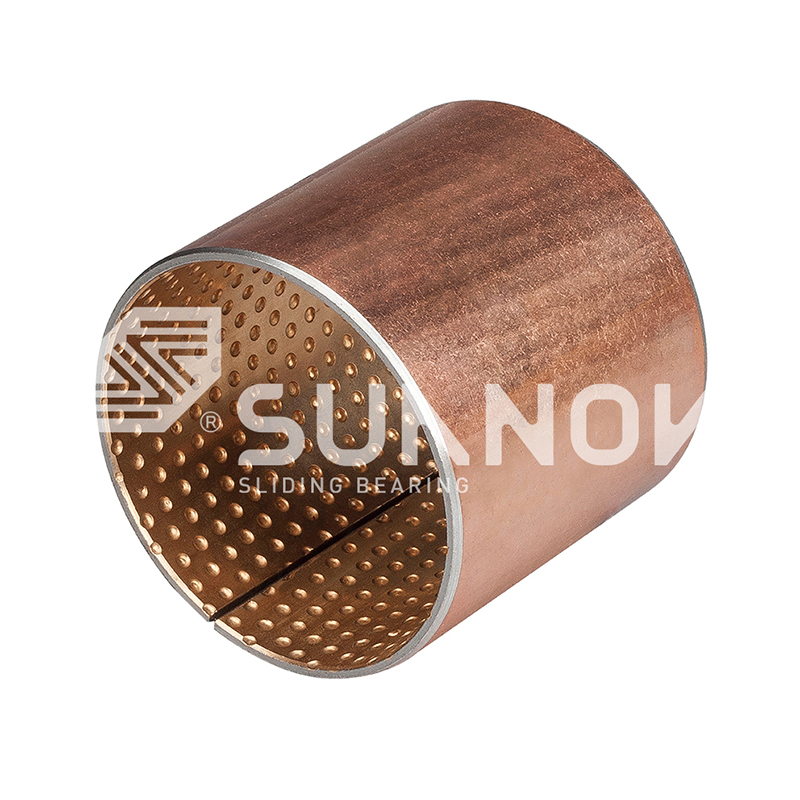

JF-800バイメタルベアリング cupb10sn10合金表面を備えたヘビーデューティー低速スライドアプリケーションのためのJF-800バイメタルベアリング

JF-800バイメタルベアリング cupb10sn10合金表面を備えたヘビーデューティー低速スライドアプリケーションのためのJF-800バイメタルベアリング -

FB090ブロンズラップベアリング FB091銅ラップベアリング

FB090ブロンズラップベアリング FB091銅ラップベアリング -

FB090ブロンズラップベアリング FB094ブロンズラップラップベアリングでシール

FB090ブロンズラップベアリング FB094ブロンズラップラップベアリングでシール

高負荷用途において、自動潤滑ベアリングは従来のグリース潤滑ベアリングとどう違うのでしょうか?

業界のニュース-重工業機械の厳しい環境では、潤滑システムの選択が機械アセンブリのライフサイクル全体を決定する可能性があります。従来のグリース潤滑システムは何十年にもわたって業界標準でしたが、 自己潤滑ベアリング 高負荷エンジニアリングに革命をもたらしました。 浙江双諾ベアリング技術有限公司 は、銅合金遠心鋳造と固体象嵌自己潤滑技術の専門家であり、10 年近くにわたりこの移行の最前線に立ってきました。社内の原材料鋳造と高度な CNC 加工を統合することで、あらゆる 重機用グラファイトプラグ青銅ベアリング 世界的な B2B クライアントの厳しい機械的特性要件を満たしています。

根本的な変化: 受動的潤滑と能動的潤滑

従来のベアリングは、流体力学的膜を維持するために、外部からのグリースまたはオイルの積極的な供給に依存しています。対照的に、 自己潤滑ベアリング 潤滑剤が材料マトリックス自体の中に埋め込まれている受動的システムを利用します。によると、 国際トライボロジー評議会 (ITC) による 2024 ~ 2025 年の世界産業トライボロジー レポート 産業部門では、高負荷分野での自己潤滑性複合材料の採用が 22% 増加しました。この成長の原動力となっているのは、手動メンテナンス サイクルを排除する必要性と、グリース漏れに伴う環境リスクです。あ メンテナンスフリーの自己潤滑ブッシュ 自動潤滑システムと手作業の必要性がなくなるため、運用コストが大幅に削減されます。

出典: 国際トライボロジー評議会 - 2024 年の産業応用統計

潤滑機構の比較とメンテナンス

グリースベアリングは流体循環により優れた冷却を提供しますが、潤滑経路が詰まったり無視されたりすると故障する傾向があります。逆に、 自己潤滑ベアリング 固体潤滑剤を一定かつ自律的に供給するため、アクセスできない環境や過酷な環境でも信頼性が大幅に高まります。

| パフォーマンス指標 | 従来のグリース潤滑ベアリング | 自己潤滑ベアリング (ソリッド象嵌タイプ) |

| 潤滑剤の供給 | 外部(手動または自動ポンプ) | 内部(固体潤滑剤膜転写) |

| メンテナンスの必要性 | 高 (定期的なグリスアップが必要) | ゼロ ( メンテナンスフリーの自己潤滑ブッシュ ) |

| 環境への影響 | グリース漏れや汚れの危険性 | クリーンで環境に優しい |

| 高負荷時の信頼性 | 極度の圧力がかかるとフィルムが破損する可能性があります | 優れた ( 耐久性の高い自己潤滑フランジベアリング ) |

高耐荷重と材質の完全性

高荷重の用途では、軸受材料の圧縮強度が最も重要です。従来のベアリングは、金属間の接触を防ぐために流体膜を必要とする、より柔らかいバビット合金または標準的な青銅合金を使用することがよくあります。ただし、 浙江双果軸受技術 遠心鋳造を利用して、高密度の真鍮、アルミニウム青銅、錫青銅の合金を製造します。これらの材料は、 耐久性の高い自己潤滑フランジベアリング 、大規模な静的および動的負荷に耐えることができます。さらに、 米国機械学会 (ASME) の 2025 年向けの最新技術基準 固体潤滑剤象嵌ベアリングは、低速で高圧の動作中に「絞り出し」に苦労することが多いグリース供給ベアリングよりも、境界潤滑条件下で低い摩擦係数を維持することを強調しています。

出典: ASME - 高負荷メカニカルファスナーおよびベアリングに関する 2025 規格

極圧下での機械的性質の比較

従来のベアリングは、温度が上昇すると粘度が薄くなるグリースの粘度によって制限されていました。対照的に、 重機用グラファイトプラグ青銅ベアリング 表面温度が工業用グリースの限界を超えた場合でも、構造と潤滑の完全性を維持します。

| 負荷/温度係数 | グリースベアリング(スチール/ブロンズ) | 自己潤滑ベアリング (銅合金固体潤滑剤) |

| 静的耐荷重 | 潤滑油膜の強度によって制限される | 非常に高い (最大 100 N/mm²) |

| 動作温度 | グリース滴点(~150℃)に限定 | 300℃まで(合金により異なります) |

| 耐摩耗性 | グリースが汚れていると摩耗が激しくなる | 良好(自己補充膜) |

| 耐食性 | グリースバリアに依存 | 固有の ( 耐食性自己潤滑ブッシュ ) |

過酷で腐食性の環境での用途

自己潤滑技術の最も重要な利点の 1 つは、グリースが洗い流されたり、研磨粉塵が付着したりする環境でのパフォーマンスです。海洋、採掘、化学処理用、 耐食性自己潤滑ブッシュ アルミニウム青銅または錫青銅で作られた製品は、従来の同等品をはるかに上回る寿命を実現します。 Shuangnuo では、鋳造プロセス全体を監視し、分光計で完成品を 3 回テストして、材料組成が国際基準を満たしていることを確認します。この精度は、製品を製造する際に非常に重要です。 高温自己潤滑ワッシャー ここで、潤滑移動プロセスを維持しながら焼き付きを防止するには、熱膨張を計算する必要があります。

- 海洋および海洋: 耐塩水性は錫青銅合金によって実現され、グリース潤滑鋼によく見られる孔食を防ぎます。

- 鉱業および建設: 固体潤滑剤は、従来のグリースを研磨ペーストに変える砂や塵の影響を受けません。

- クリーンエネルギー: 水力発電および風力タービンは、自己潤滑システムのゼロ汚染プロファイルの恩恵を受けます。

よくある質問 (FAQ)

1. グリースベアリングと比較して、自己潤滑ベアリングは始動/停止サイクルにどのように対応しますか?

自己潤滑ベアリング 頻繁な発停サイクルに優れています。グリースベアリングは流体力学的な膜を形成するのに時間がかかりますが(起動時の摩耗につながります)、自己潤滑材料はすでに表面に固体潤滑膜が存在しており、即座に保護します。

2. 既存のグリースベアリングを重機用のグラファイトプラグ付きブロンズベアリングに置き換えることはできますか?

はい。ほとんどの場合、 重機用グラファイトプラグ青銅ベアリング 現在の住宅の寸法に合わせて設計できるため、メンテナンスフリーのシステムへのシームレスな移行が可能です。

3. メンテナンスフリーの自己潤滑ブッシュは本当に「ゼロメンテナンス」なのでしょうか?

ベアリングの寿命の大部分において、外部潤滑は必要ありません。一般的な機械的摩耗を監視するには定期的な検査が推奨されますが、グリースの再塗布に伴うコストと時間は完全に排除されます。

4. 高温自己潤滑ワッシャーが耐えられる最高温度は何度ですか?

ベース合金 (アルミニウム青銅など) と使用される特定の固体潤滑剤に応じて、 高温自己潤滑ワッシャー は、従来のグリースの限界をはるかに超える、最大 300°C ~ 400°C の温度で効果的に動作できます。

5. 遠心鋳造が耐久性の高い自己潤滑フランジベアリングに適しているのはなぜですか?

浙江双果で使用している遠心鋳造は、不純物の少ない、より緻密で均一な材料構造を作成します。これにより、耐荷重能力が向上し、耐摩耗性が向上します。 耐久性の高い自己潤滑フランジベアリング 標準の砂型鋳造と比較。