-

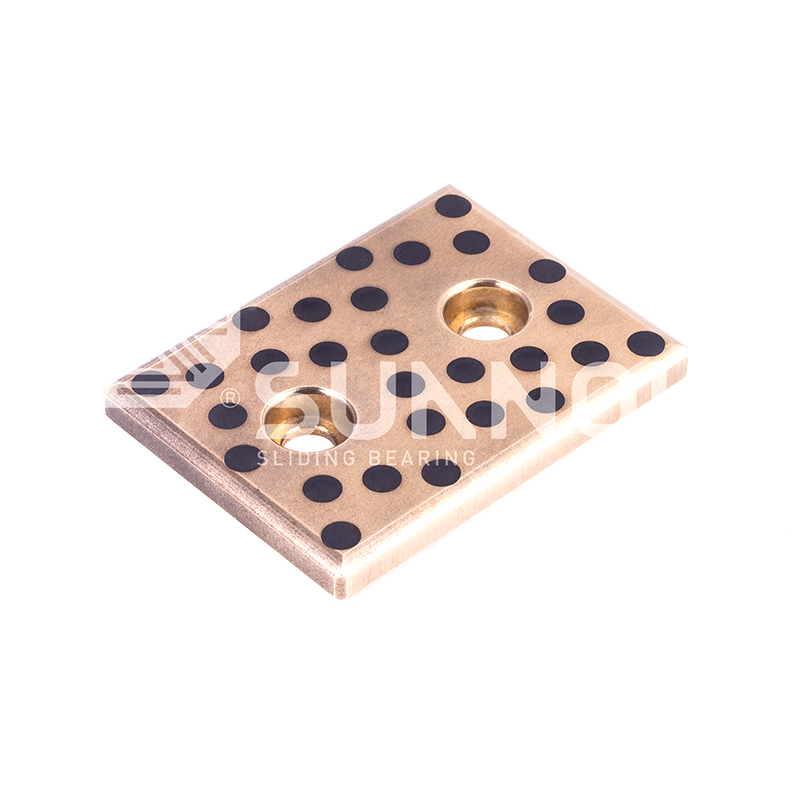

JDB固体潤滑ベアリング JTWPオイルは必要ありません

JDB固体潤滑ベアリング JTWPオイルは必要ありません -

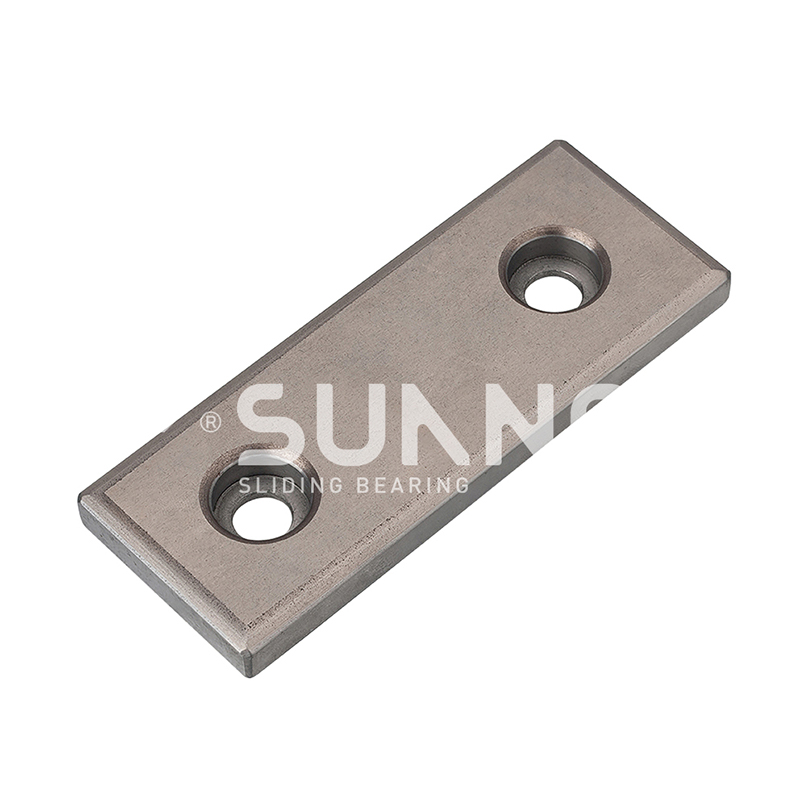

オイル保持バイメタリックベアリング オイル保持200#P10ウェアプレート - 高負荷ベアリング、産業用途向けの低摩擦鋼板プレート

オイル保持バイメタリックベアリング オイル保持200#P10ウェアプレート - 高負荷ベアリング、産業用途向けの低摩擦鋼板プレート -

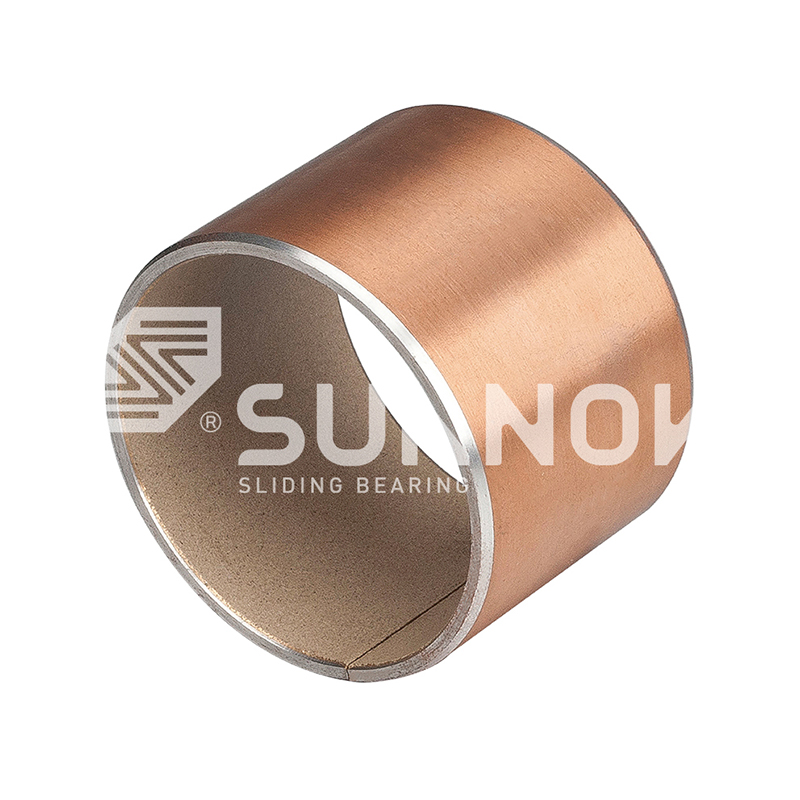

SF-1 oillessベアリング SF-1P往復運動ブロンズ自己潤滑材のベアリングブッシング

SF-1 oillessベアリング SF-1P往復運動ブロンズ自己潤滑材のベアリングブッシング -

SF-2境界潤滑ベアリング SF-2境界自己潤滑油性オアレススライドブッシングベアリング、鉛のない境界ブッシュ

SF-2境界潤滑ベアリング SF-2境界自己潤滑油性オアレススライドブッシングベアリング、鉛のない境界ブッシュ -

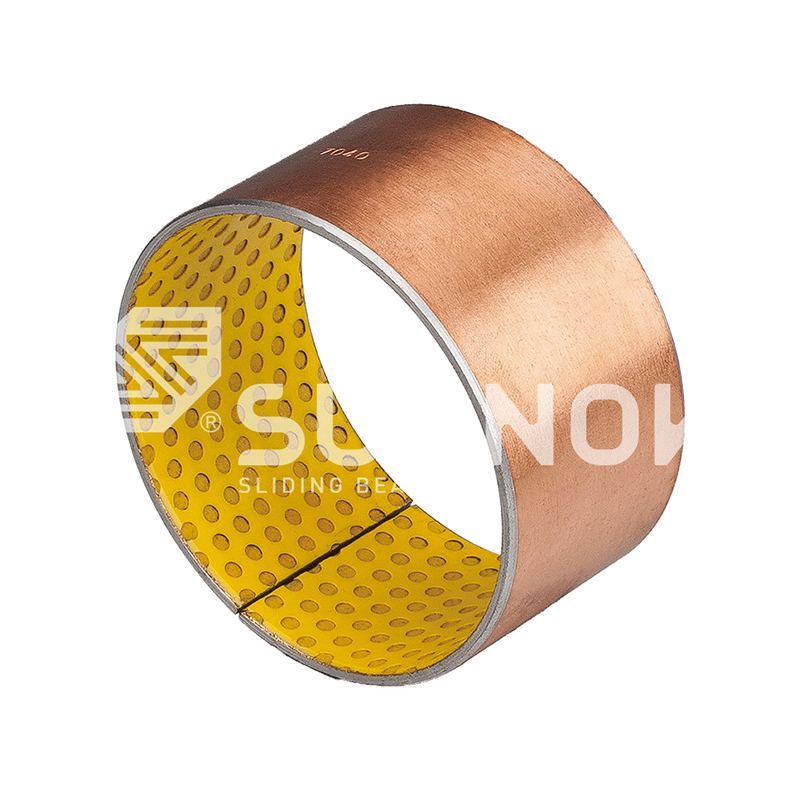

SF-2境界潤滑ベアリング SF-2Y境界自己潤滑ベアリング - 産業機械用の低摩擦乾燥潤滑剤ブッシング

SF-2境界潤滑ベアリング SF-2Y境界自己潤滑ベアリング - 産業機械用の低摩擦乾燥潤滑剤ブッシング -

JF-800バイメタルベアリング JF-700バイメタルベアリングヘビーデューティ自己潤滑スリーブブッシング

JF-800バイメタルベアリング JF-700バイメタルベアリングヘビーデューティ自己潤滑スリーブブッシング -

JF-800バイメタルベアリング JF-20高性能アルミニウム +産業機械用の炭素鋼合金ベアリング

JF-800バイメタルベアリング JF-20高性能アルミニウム +産業機械用の炭素鋼合金ベアリング -

JF-800バイメタルベアリング JF-750ヘビーデューティエンジン向けの自己潤滑鉛フリーバイメタルベアリング低摩擦

JF-800バイメタルベアリング JF-750ヘビーデューティエンジン向けの自己潤滑鉛フリーバイメタルベアリング低摩擦

トライボロジー性能:自己潤滑青銅ブッシュの摩擦係数と摩耗率の解析

業界のニュース-最小限のメンテナンスで信頼性を必要とする要求の厳しい産業用途向け** 自己潤滑性のある青銅ブッシュ **は必須です。これらのコンポーネントの長期的な成功は、そのトライボロジー性能、特に低く安定した摩擦係数 ($\mu$) と非常に低い摩耗率の達成にかかっています。 B2B の調達決定は、単なる材料仕様ではなく、検証された技術データに基づいて決定される必要があります。 Zhejiang Shuangnuo Bearing Technology Co., Ltd.は、自己潤滑性銅合金製品を専門とするメーカーであり、新しい自己潤滑性軸受の研究、開発、生産に重点を置き、独立した原材料の鋳造と多段階の分光計テストを通じて製品の品質を保証しています。

摩擦と効率の定量化

あらゆる機械において動作時の発熱を最小限に抑え、エネルギー効率を最大化するには、摩擦係数が低いことが最も重要です。

測定する 固体潤滑剤の摩擦係数 削減

ブロンズマトリックスに埋め込まれた固体潤滑剤の主な機能は、**固体潤滑剤の摩擦係数**を低減することです。初期動作中、摩擦により固体潤滑剤 (通常はグラファイト、$PTFE、または $MoS}_2$) がブッシュのポケットから相手シャフトの表面に移動し、薄い低せん断強度の転写膜が形成されます。このフィルムは動摩擦係数 ($\mu_k$) を大幅に低減し、通常、乾燥運転で $\mu \約 0.05$ から $0.15$ の値を達成します。これは、固体インレーのないブロンズとスチールの摩擦よりも大幅に低くなります。

トライボロジー試験 オイルフリーベアリングの方法論

性能を正確に検証するには、オイルフリー ベアリングの標準化された**トライボロジー試験**が必要です。これらのテストでは、ピンオンディスクまたはブロックオンリング構成を利用することが多く、最終用途の特定の圧力、速度、温度条件をシミュレートします。信頼できるサプライヤーは、数百時間にわたるさまざまな負荷でテストを実施し、摩擦力と体積損失を注意深く監視して、動作範囲全体にわたる摩擦安定性と $\mu_k$ 値に関する信頼できるデータを生成します。

摩耗予測と荷重制限

摩耗予測はブッシュの耐用年数を決定し、動作負荷と速度に密接に関係しています。

理解する 青銅ブッシュの摩耗率 分析

**ブロンズ ブッシュの摩耗率** 解析は、寿命に関する測定可能な指標を提供します。通常、単位スライド距離あたりの材料の体積損失 ($mm}^3/km) として表されます。高品質 **自己潤滑ブロンズ ブッシング**は、最初の「なじみ」期間の後、予測可能な直線的な摩耗率を示します。摩耗速度の加速は、多くの場合、コンポーネントの熱限界または $PV$ 限界を超えること、または動作環境における研磨汚染によって引き起こされます。

比較: 摩耗率係数: 潤滑式と自己潤滑式:

| 要因 | オイル潤滑青銅ブッシュ | 自己潤滑性のある青銅ブッシュ |

|---|---|---|

| 起動/停止 | 高い摩耗リスク(境界潤滑不良) | 摩耗リスクが低い (固体潤滑剤が常に存在) |

| 汚染(粉塵/砂) | 高摩耗 (研磨粒子が油と混合) | 中程度の摩耗 (固体潤滑剤が粒子の埋め込みに役立ちます) |

| 温度上昇 | オイル粘度破壊(塗膜破壊) | 固体潤滑剤の酸化・分解(皮膜劣化) |

$PV$ 制限の評価 青銅製ベアリング用

$PV$ 値は、圧力 ($P, $N}/mm}^2$) と相対滑り速度 ($V, $m}/s) の積として定義され、単位面積あたりに発生する熱を表し、ドライ ベアリングの唯一の最も重要な制限値となります。青銅製ベアリングの **$PV$ 制限評価**は、この制限を超えると、発生した熱が十分に早く放散されない熱暴走状態につながるため、必須です。この高温により固体潤滑剤の膜が急速に分解され、金属同士の接触や致命的な故障につながります。

材料の品質とカスタマイズ

トライボロジー性能は、ベース金属合金と埋め込まれた潤滑剤の品質と一貫性から始まります。

鋳造青銅合金の組成 耐摩耗性のために

**鋳造青銅合金組成**が耐摩耗性の基礎となります。高強度アルミニウム青銅 ($C}95400$) などの合金は、標準の錫青銅と比較して優れた耐荷重性と硬度を備えているため、高応力用途に適しています。遠心鋳造や連続鋳造などの独立鋳造により原料の品質を確保しています。材料の組成は分光計を使用して 3 回(炉前、炉内、炉後)検証され、供給された製品が指定された国家標準グレードに正確に準拠していることが保証されます。

製造管理と一貫生産

黄銅、アルミニウム青銅、錫青銅の原料の鋳造から最終加工まで一貫生産することで、部品の品質を徹底管理しています。 80 セット以上の高度な CNC 工作機械とマシニング センターを備え、当社は強力な生産能力を提供し、お客様向けの材料生産を迅速に手配できます。この能力により、当社は、パーソナライズされたオーダーメイドの設計やカスタマイズ、特定のアプリケーション特性に最適な自己潤滑ベアリングの選択など、プロフェッショナルな製品アプリケーション ソリューションを提供することができます。

結論

**自己潤滑ブロンズブッシング**を選択するには、そのトライボロジーデータを深く理解する必要があります。 B2B バイヤーは、**固体潤滑剤の摩擦係数** が低いことの証明と検証済みの **ブロンズ ブッシュ摩耗率** 分析を要求する必要があります。 Zhejiang Shuangnuo Bearing Technology Co., Ltd. は、一貫生産、**鋳造青銅合金組成**の耐摩耗性の厳格な分光器試験、およびオイルフリー軸受の高度な**トライボロジー試験**の利用に重点を置くことにより、国内の自己潤滑軸受業界の新星として、一流の製品と応用ソリューションを提供することに尽力しています。

よくある質問 (FAQ)

- **自己潤滑青銅ブッシュ**の静摩擦係数と動摩擦係数の違いは何ですか? 静摩擦係数 ($\mu_s$) は動きを開始するために必要な力であり、通常は動きを維持するために必要な力である動摩擦係数 ($\mu_k$) よりわずかに高くなります。自己潤滑軸受の場合、固体潤滑膜が常に存在するため、その差が最小限に抑えられ、スムーズな始動が可能になります。

- B2B バイヤーは **ブロンズ ブッシュの摩耗率** 分析のデータをどのように使用しますか? 購入者は、摩耗率 ($mm}^3/km) を使用して、予想される耐用年数 (距離またはサイクル) にわたる予測線形摩耗を計算します。この計算により、コンポーネントがいつ最大許容摩耗クリアランスを超えるかが判断され、正確なメンテナンスのスケジュールが可能になります。

- 青銅製ベアリングの **$PV$ 制限評価**を超えると、主にどのような影響が生じますか? $PV$ 制限を超えると、ベアリングの動作温度が制御不能に上昇します。この高温により固体潤滑剤膜が急速に劣化し、熱膨張とクリアランスの減少を引き起こし、最終的には研磨による金属同士の焼き付きや致命的な故障を引き起こします。

- **鋳造青銅合金組成**で耐摩耗性を目的とした主な合金元素は何ですか? 高い耐荷重と耐摩耗性を実現するための主要な合金元素には、錫(硬度と耐食性の向上、例えば錫青銅)とアルミニウム(強度、疲労耐性、耐荷重の向上、例えばアルミニウム青銅)が含まれます。分光計のテストにより、これらの組成が検証されます。

- **固体潤滑剤の摩擦係数**の低減は、特に初期のならし期間後、長期にわたってどのように維持されるのでしょうか? この減少は、継続的な自己補充メカニズムによって維持されます。ブロンズのマトリックスが顕微鏡的に摩耗すると、固体潤滑剤の新しいポケットが露出して合わせ面に転写され、従来の事前潤滑とは異なり、低摩擦の転写フィルムが永久に再生されます。