-

JDB固体潤滑ベアリング JFBBメトリック自己潤滑油は、グラファイトフランジ付きベアリングブッシングを行います

JDB固体潤滑ベアリング JFBBメトリック自己潤滑油は、グラファイトフランジ付きベアリングブッシングを行います -

JDB固体潤滑ベアリング JPBW、JPBFメンテナンスフリーオイルの固体潤滑ベアリング

JDB固体潤滑ベアリング JPBW、JPBFメンテナンスフリーオイルの固体潤滑ベアリング -

オイル保持バイメタリックベアリング 耐摩耗性の自己潤滑オイル埋め込み200#fフランジ付きベアリング

オイル保持バイメタリックベアリング 耐摩耗性の自己潤滑オイル埋め込み200#fフランジ付きベアリング -

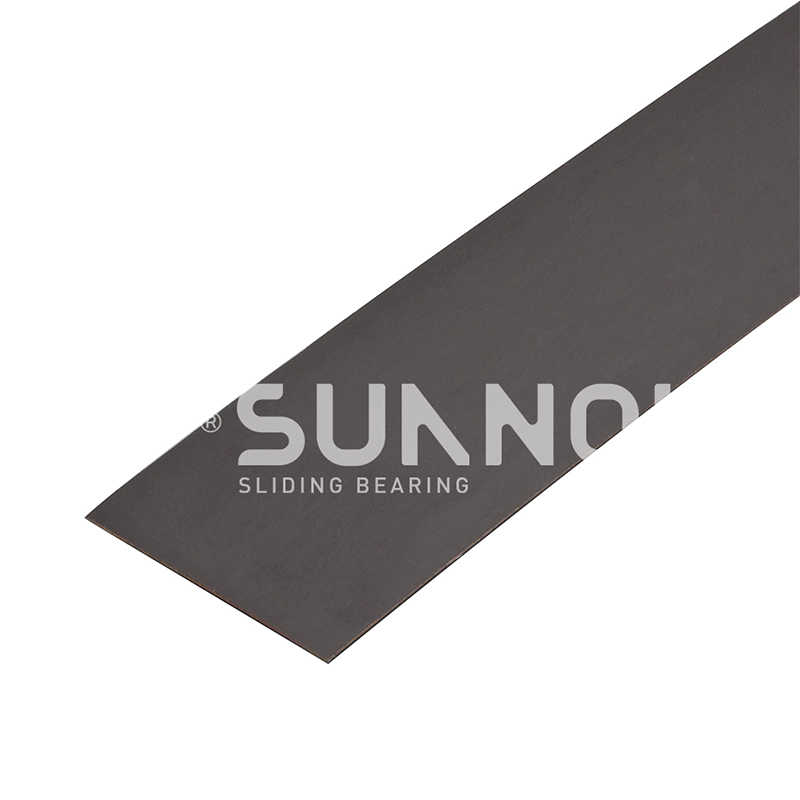

オイル保持バイメタリックベアリング 自己潤滑200#P20オイル保持スチールベアリングプレート - 低摩擦摩耗耐性

オイル保持バイメタリックベアリング 自己潤滑200#P20オイル保持スチールベアリングプレート - 低摩擦摩耗耐性 -

SF-1 oillessベアリング SF-1SPストリップ標準メトリックサイズ自己潤滑コンポジットスライドストリップ

SF-1 oillessベアリング SF-1SPストリップ標準メトリックサイズ自己潤滑コンポジットスライドストリップ -

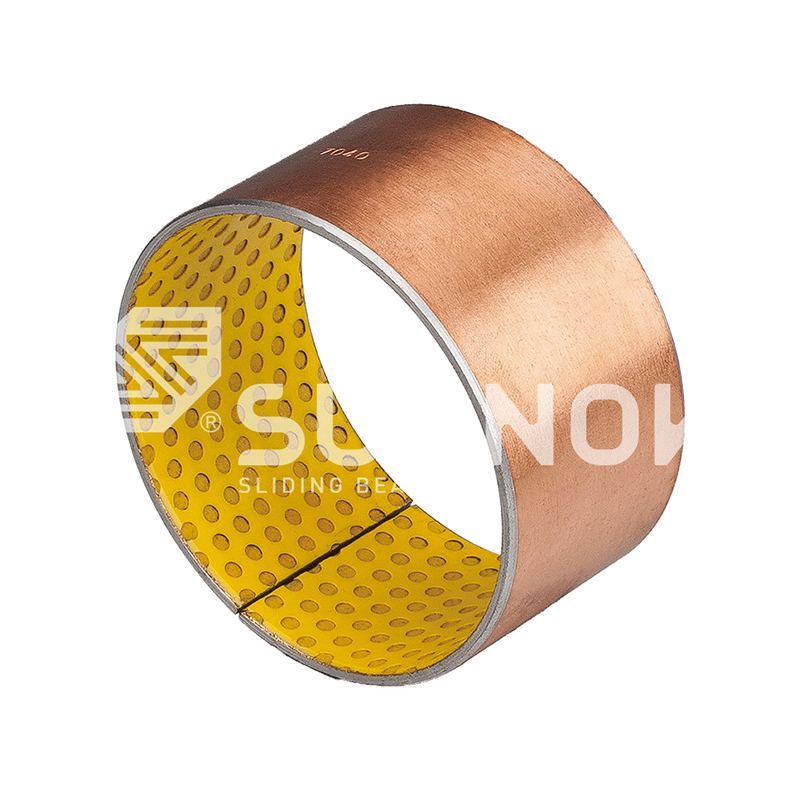

SF-2境界潤滑ベアリング SF-2Y境界自己潤滑ベアリング - 産業機械用の低摩擦乾燥潤滑剤ブッシング

SF-2境界潤滑ベアリング SF-2Y境界自己潤滑ベアリング - 産業機械用の低摩擦乾燥潤滑剤ブッシング -

JF-800バイメタルベアリング JF-800F標準メトリックフランジベアリング

JF-800バイメタルベアリング JF-800F標準メトリックフランジベアリング -

FB090ブロンズラップベアリング FB091銅ラップベアリング

FB090ブロンズラップベアリング FB091銅ラップベアリング

固体潤滑ブロンズベアリング:重要なアプリケーションとテクニカル分析

業界のニュース-1. 自己潤滑ブロンズブッシング 高温産業用途向け

高温環境での動作は、ベアリングシステムにユニークな課題を提示します。このシステムでは、従来の潤滑剤が急速に劣化し、摩擦の増加と早期故障につながります。 高温用途向けの自己潤滑ブロンズブッシング 固体潤滑剤を青銅マトリックスに直接統合し、極端な熱条件下でも一貫した性能を確保することにより、効果的なソリューションを提供します。

これらのベアリングの背後にある基本原理は、一般的にグラファイト、ジスルフィドモリブデン(MOS₂)、または両方の組み合わせなどの固体潤滑剤が埋め込まれた青銅合金(SAE 841やC93200など)で構成される複合構造にあります。高温では、従来の油またはグリース潤滑剤が蒸発または炭化しますが、固体潤滑剤は安定しており、摩擦界面で潤滑粒子を継続的に放出します。このメカニズムは、260°C(500°F)を超える環境でも摩耗を大幅に削減し、炉、ki、重工業機械に最適です。

高温アプリケーションにおける重要な考慮事項の1つは、熱膨張です。ブロンズ合金は予測可能な拡張速度を示し、エンジニアは正確なクリアランスを計算して、高温での押収を防ぐことができます。さらに、酸化抵抗は、保護酸化物層を形成するアルミニウムやニッケルなどの合金要素を介して強化されます。標準的なブロンズベアリングとの比較研究と 高温用途向けの自己潤滑ブロンズブッシング 主に潤滑剤の崩壊の除去により、200°Cを超える操作の場合、サービス寿命が3〜5倍増加することを示します。

実際のアプリケーションには、鋼鉄製のコンベアシステムが含まれます。ここでは、ベアリングは重い負荷と放射熱の両方に耐える必要があります。これらの設定では、グラファイト埋め込まれたブロンズブッシングは、頻繁に再起動と冷却が必要な従来のローラーベアリングよりも優れた性能を示しています。別の例は、産業用ガスタービンであり、熱サイクリング(急速な暖房と冷却)には、寸法の安定性を維持する材料が必要です。ここでは、MOS₂燃料のブロンズベアリングは、摩擦誘発熱の生成を減らすことにより、代替案よりも優れているため、隣接する成分の熱応力が最小限に抑えられます。

極端な熱のためにベアリングを選択するとき、エンジニアは荷重容量、熱伝導率、および使用される固体潤滑剤の特定のタイプを評価する必要があります。グラファイトは酸化雰囲気に優れていますが、MOS₂は低酸素または真空環境でより良いパフォーマンスを発揮します。両方の材料を組み込んだハイブリッド組成は、可変条件のバランスの取れた性能を提供します。外部潤滑がないことは、清潔さが最重要である食品加工または半導体製造の重要な要因である汚染リスクも排除します。

2。メンテナンスフリーの固体潤滑型ブロンズベアリング用食品加工装置用

食品および飲料産業は、特に衛生、腐食抵抗、洗浄の容易さに関して、機械部品に厳しい要件を課しています。 メンテナンスフリーの固形潤滑型ブロンズベアリング用食品機械用 汚染物質や繁殖細菌を引き付ける可能性のあるグリースまたはオイルを排除することにより、これらの要求に対処します。これらのベアリングは、FDA、NSF、およびEUの食品グレードの材料基準に準拠しており、直接または偶発的な食品接触ゾーンで安全な動作を確保します。

食品用途における固体潤滑ブロンズベアリングの重要な利点は、塩素ベースの消毒剤や高圧蒸気など、攻撃的な洗浄剤に対する耐性です。従来の潤滑型ベアリングは、頻繁なウォッシュダウンの下で分解し、腐食と摩擦の増加につながります。対照的に、埋め込みPTFEまたはグラファイトと組み合わせた食品グレードの青銅合金(例:C95400アルミニウムブロンズ)は、低摩擦を維持しながら化学攻撃に抵抗する非多孔質表面を提供します。

衛生設計の原則は、パフォーマンスをさらに向上させます。肉加工や乳製品機器で使用されるベアリングは、多くの場合、細菌の蓄積を防ぐために滑らかで隙間のない表面を備えています。いくつかの高度な設計には、バイオフィルム形成を阻害するために、銀イオン処理などの抗菌コーティングが組み込まれています。これらの機能は、コンベアシステム、充填マシン、包装ラインで重要であり、クリーニングやベアリングの交換のダウンタイムが生産性に直接影響します。

間のパフォーマンスの比較 メンテナンスフリーの固形潤滑型ブロンズベアリング用食品機械用 ポリマーベースの代替品は、明確なトレードオフを明らかにします。 UHMWPEのようなエンジニアリングプラスチックは腐食抵抗を提供しますが、青銅の負荷容量と熱伝導率が欠けています。生地ミキサーや缶詰プレスなどの高負荷アプリケーションでは、固体潤滑剤を備えたブロンズベアリングは、変形なしでより長いサービス寿命を維持します。さらに、青銅の熱拡散率が高いと、連続動作中に発生する熱が消散するのに役立ち、熱分解のリスクを減らします。

商業ベーカリーのケーススタディは、これらのベアリングの経済的利益を示しています。グリース潤滑されたスチールベアリングから固体潤滑型ブロンズユニットへの切り替えにより、メンテナンス間隔は70%減少し、潤滑関連の製品汚染を排除しました。同様に、飲料の瓶詰め植物では、潤滑剤の漏れがないため、コンベアチェーン上の粘着性残留物の蓄積を防ぎ、ダウンタイムをさらに最小限に抑えました。

3。頑丈な機械用のグラファイトプラグを備えたオイルフリーブロンズベアリング

重荷産業用途は、頻繁にメンテナンスすることなくかなりの力に耐えることができるベアリングを必要とします。 重い負荷用のグラファイトプラグを備えたオイルフリーブロンズベアリング 青銅合金の強度とグラファイトインサートの自己潤滑特性を組み合わせることにより、このような環境で優れています。これらのベアリングは、外部の潤滑が非現実的である鉱業、建設、農業機器に特に価値があります。

グラファイトプラグ付きブロンズベアリングの設計には、ベアリングの負荷を含む表面内に戦略的に配置されたグラファイトインサートが含まれます。動作圧力の下で、グラファイトは徐々に交配面に移動し、保護潤滑膜を形成します。このプロセスは、時間の経過とともに摩耗を補い、動的または衝撃負荷の下でも一貫したパフォーマンスを維持します。テストでは、このようなベアリングが50,000 psi・ft/minを超えるPV(圧力速度)値を維持できることが示されており、標準的なオイル含浸銅ベアリングを30〜40%上回ります。

の重要な利点 重い負荷用のグラファイトプラグを備えたオイルフリーブロンズベアリング 汚染された環境で動作する能力です。汚れや湿気にさらされると故障する可能性のあるオイル潤滑ベアリングとは異なり、グラファイト潤滑システムは粒子状の侵入でも機能的なままです。これにより、ブルドーザーのピボットポイント、掘削装置アームジョイント、およびシーリングシステムが頻繁に故障する他のオフハイウェイ機器アプリケーションに最適です。

異なるグラファイト構成間の比較分析により、パフォーマンスのニュアンスが明らかになります。より大きく、より少ないプラグのベアリングは、初期潤滑が良くなりますが、不均一な摩耗が発生する可能性があります。逆に、多数の小さなプラグを備えた設計により、より一貫した潤滑剤分布が保証されますが、より高い製造精度が必要です。マイニングドラッグラインからのフィールドデータは、最適化されたプラグパターンが、同様の負荷の下で非プラグ付きブロンズベアリングと比較して、ベアリング寿命を最大50%延長できることを示しています。

これらのアプリケーションの故障モードには、通常、グラファイトの枯渇または青銅の疲労のいずれかが含まれます。振動分析などの高度な監視技術は、潤滑膜の崩壊の初期兆候を検出し、積極的な置換を可能にすることができます。一部のメーカーは現在、表面層の下に予備のグラファイトプラグを備えたベアリングを提供しています。これは、プライマリプラグが摩耗するにつれてアクティブになり、サービス間隔をさらに拡張しています。

4。海洋用途向けの腐食耐性固形潤滑ブロンズベアリング

海洋環境は、機械的成分の最も攻撃的な腐食シナリオの1つを提示します。 海洋使用のための耐腐食性固体潤滑型ブロンズベアリング 信頼できるパフォーマンスを維持しながら、塩水曝露に耐える特殊な合金組成と革新的な潤滑システムを通じて、この課題を解決します。

海洋グレードのブロンズベアリングは通常、ニッケルアルミニウムブロンズ(NAB)合金を使用します。これは、標準的なスズブロンズと比較して優れた腐食抵抗を示します。これらの合金のアルミニウム含有量は、孔食と隙間の腐食を防ぐパッシブ酸化物層を形成します - 海水アプリケーションの一般的な故障モード。グラファイトやPTFEなどの固体潤滑剤と組み合わせると、これらのベアリングは、水没した条件であっても、腐食抵抗と優れた摩耗特性の両方を実現します。

の重要なアプリケーション 海洋使用のための耐腐食性固体潤滑型ブロンズベアリング 船の推進システムにあります。たとえば、ラダーベアリングは、海水に絶えずさらされている間、高負荷を処理する必要があります。この環境では、従来の潤滑型ベアリングはすぐに失敗しますが、堅実な潤滑バージョンは、商業船で10年を超えるサービス寿命を実証しています。外部潤滑がないと、敏感な海洋生態系における油汚染のリスクも排除されます。

海洋ベアリングの設計革新には、堆積物の蓄積を防ぎながら冷却用の水流を可能にするチャネル付き表面が含まれます。いくつかの高度な設計では、犠牲のアノード材料をベアリングハウジングに直接組み込み、追加の陰極保護を提供します。これらの機能は、メンテナンスアクセスが制限され、コンポーネントの故障が壊滅的な結果をもたらす可能性のあるオフショアオイルプラットフォームと脱塩プラントで特に価値があります。

シミュレートされた海洋環境でのパフォーマンステストは、適切に指定されたブロンズベアリングが腐食の兆候を示す前に標準ベアリングの5〜7倍に耐えることができることを示しています。腐食生成物が潤滑の有効性を急速に低下させるオイル潤滑システムとは異なり、軽度の表面腐食が発生している場合でも、固体潤滑システムは機能し続けます。

5。乾燥走行条件のためのPTFEコーティングブロンズベアリング

従来の潤滑剤を使用できないアプリケーションでは、 乾燥走行条件のためのPTFEコーティングブロンズベアリング 青銅の負荷をかける能力とポリテトラフルオロエチレンの超低摩擦特性を組み合わせることにより、最適なソリューションを提供します。これらのベアリングは、クリーンルーム環境、真空システム、および潤滑剤の汚染を避ける必要があるその他の状況で優れています。

これらのベアリングのPTFEコーティングは、ユニークなトランスファーフィルムメカニズムを通じて機能します。ベアリングが動作すると、PTFEの薄い層が交配面に移動し、摩擦係数を0.05-0.10に減らす自己潤滑インターフェイスを作成します。このプロセスは、外部潤滑なしで発生し、これらのベアリングは、清潔さが重要な半導体製造機器、医療機器、航空宇宙用途に最適です。

従来の潤滑型ベアリングと比較して、 乾燥走行条件のためのPTFEコーティングブロンズベアリング 特殊な環境でいくつかの利点を提供します。真空アプリケーションでは、従来の潤滑剤に関連する懸念を排除します。食品加工では、製品汚染のリスクなしに潤滑を提供します。極低温条件では、オイルが固化するか、グリースが効果がなくなるとパフォーマンスを維持します。

材料科学の進歩により、低摩擦特性を維持しながら耐摩耗性を高めるPTFE複合配合の改善につながりました。一部の最新のコーティングには、銅粉末や炭素繊維などのフィラー材料が組み込まれており、負荷容量と熱伝導率を向上させます。これらの開発により、PTFEでコーティングされたベアリングのアプリケーション範囲が、乾燥した能力を維持しながら、より要求の厳しい機械システムに拡大しました。

産業用ロボット工学のケーススタディは、高サイクルアプリケーションでのこれらのベアリングの有効性を示しています。 PTFEでコーティングされた青銅ベアリングを使用した典型的なスカラロボットジョイントは、オイル潤滑された代替品のわずか5〜1000万サイクルと比較して、メンテナンスなしで5,000万サイクル以上を達成できます。潤滑剤の維持の排除と組み合わさって、耐用年数のこの劇的な改善により、自動製造システムでますます人気が高まっています。

6.技術的な考慮事項と選択ガイドライン

適切な固体潤滑ブロンズベアリングを選択するには、動作条件と性能要件を慎重に分析する必要があります。最初の考慮事項は、荷重特性です - アプリケーションに連続回転、振動運動、または静的荷重が含まれるかどうか。各モーションタイプは、操作中に固体潤滑剤がどのように分布し、消費されるかに影響します。

環境要因は、選択においても同様に重要な役割を果たします。高温のアプリケーションは、グラファイト包埋された設計を支持しますが、腐食性環境にはニッケルアルミニウム青銅のような特殊な合金が必要です。超クリーン操作を必要とするアプリケーションには、PTFEコーティングベアリングが最良のソリューションを提供します。これらの材料固有の利点を理解することで、各ユニークなアプリケーションシナリオで最適なベアリングパフォーマンスが保証されます。

設置とメンテナンスの慣行は、寿命を帯びた寿命に大きな影響を与えます。適切なクリアランス計算は、特に高温用途での熱膨張を考慮する必要があります。ベアリングハウジングは、摩耗を加速できるエッジの荷重を防ぐように設計する必要があります。これらのベアリングは「メンテナンスフリー」として販売されていますが、潤滑剤の枯渇または異常な摩耗パターンの定期的な検査は、重要なアプリケーションの予期しない障害を防ぐことができます。

ベアリングモニタリングにおける新たな技術は、予測メンテナンスのための新しい可能性を提供します。ワイヤレス温度と振動センサーは、壊滅的な障害が発生する前に、リアルタイムでベアリングの健康を追跡でき、オペレーターに潜在的な問題を警告します。これらの高度な監視システムは、予定外のダウンタイムが特に費用がかかるリモートまたはアクセスしにくいインストールで特に価値があります。

固体潤滑ブロンズベアリングの将来の開発には、動作条件に基づいて潤滑特性を適応させるスマートマテリアル、または摩擦と摩耗をさらに減らすナノ工学的表面処理が含まれる場合があります。製造技術が進むにつれて、より長いサービス寿命と幅広いアプリケーションの範囲が業界全体で範囲を持つベアリングが見られることが期待できます。