-

JDB固体潤滑ベアリング GB61銅NAAMS標準フランジ付き固体潤滑ベアリング

JDB固体潤滑ベアリング GB61銅NAAMS標準フランジ付き固体潤滑ベアリング -

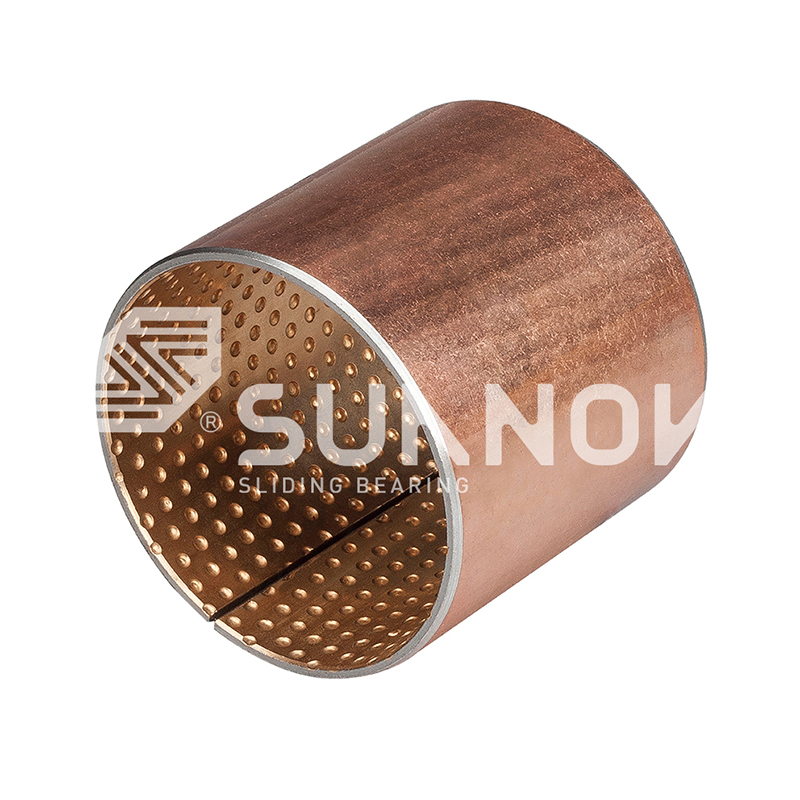

JDB-600キャスティングブロンズベアリング JDB-600キャスト自己潤滑ブロンズガイドブッシングベアリング

JDB-600キャスティングブロンズベアリング JDB-600キャスト自己潤滑ブロンズガイドブッシングベアリング -

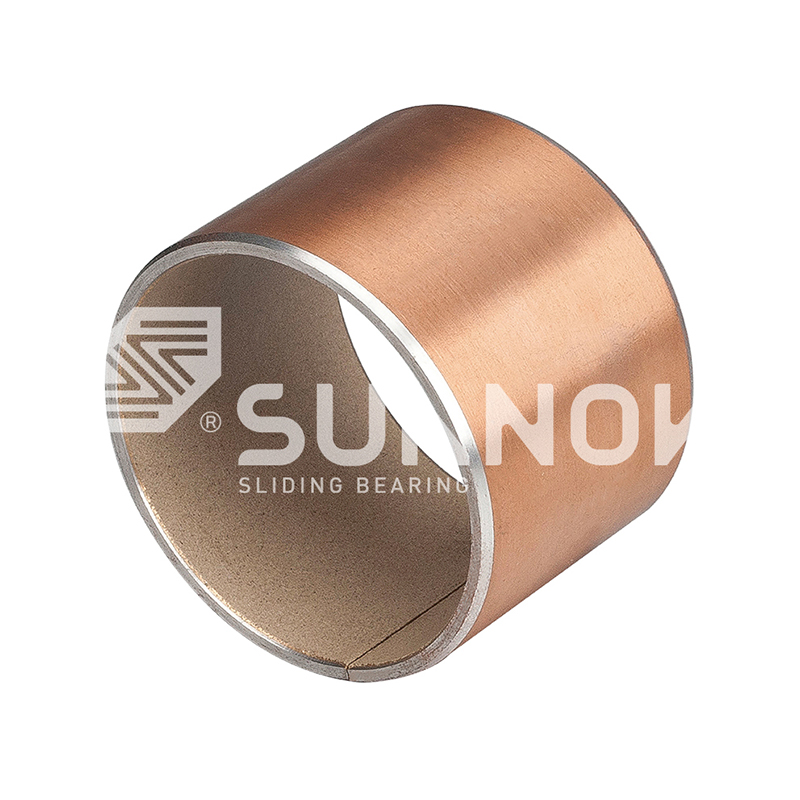

SF-1 oillessベアリング SF-1P往復運動ブロンズ自己潤滑材のベアリングブッシング

SF-1 oillessベアリング SF-1P往復運動ブロンズ自己潤滑材のベアリングブッシング -

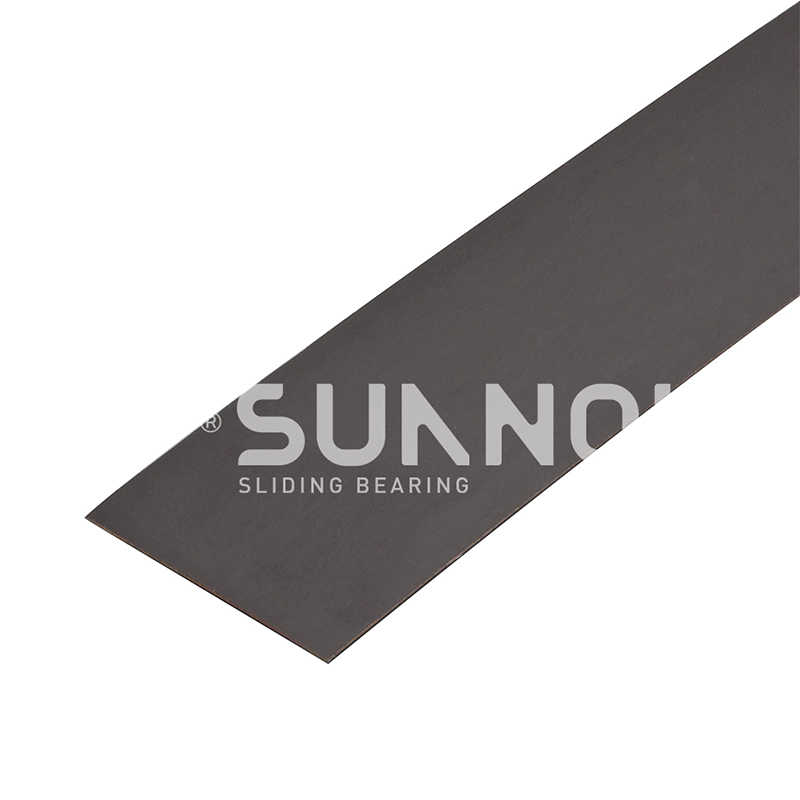

SF-1 oillessベアリング SF-1SPストリップ標準メトリックサイズ自己潤滑コンポジットスライドストリップ

SF-1 oillessベアリング SF-1SPストリップ標準メトリックサイズ自己潤滑コンポジットスライドストリップ -

SF-2境界潤滑ベアリング SF-2WC標準メトリック自己潤滑化合物スラストワッシャースライドワッシャー

SF-2境界潤滑ベアリング SF-2WC標準メトリック自己潤滑化合物スラストワッシャースライドワッシャー -

JF-800バイメタルベアリング cupb10sn10合金表面を備えたヘビーデューティー低速スライドアプリケーションのためのJF-800バイメタルベアリング

JF-800バイメタルベアリング cupb10sn10合金表面を備えたヘビーデューティー低速スライドアプリケーションのためのJF-800バイメタルベアリング -

JF-800バイメタルベアリング JF-20高性能アルミニウム +産業機械用の炭素鋼合金ベアリング

JF-800バイメタルベアリング JF-20高性能アルミニウム +産業機械用の炭素鋼合金ベアリング -

FB090ブロンズラップベアリング FB090ブロンズラップベアリング

FB090ブロンズラップベアリング FB090ブロンズラップベアリング

産業パフォーマンスの最適化:ソリッドブロンズブッシングの包括的なガイド

業界のニュース-ブロンズブッシング:産業機械のコアコンポーネント

固体ブロンズブッシング 現代の産業で重要な役割を果たし、無数の機械装置のスムーズで効率的な運用の基礎として機能します。これらの一見シンプルなコンポーネントは、摩擦を効果的に減らし、負荷をサポートし、機器の寿命を延ばします。この記事では、さまざまな種類のブロンズブッシングのユニークな特性と、特定のアプリケーションでの並外れたパフォーマンスを掘り下げて、ニーズに合った理想的なソリューションをよりよく理解し、選択するのに役立ちます。

jgbf真鍮oelless ejectorフランジ付きガイドベアリングブッシング

私。 カスタムサイズキャストソリッドブロンズブッシング :あなたのニーズに正確に一致します

固体ブロンズブッシングをキャストします 産業用途の一般的な摩擦ペア成分であり、溶融青銅合金を金型に注ぐことによって形成されます。この製造プロセスには、ブロンズブッシングに優れた耐摩耗性、優れた熱伝導率、耐食性が吹き込み、ベアリングおよびブッシング用途に最適です。

多くの産業シナリオでは、標準サイズのブッシングは、機器の特定の要件を満たすには不十分な場合がよくあります。たとえば、一部の古い機械には標準以外の交換部品が必要になる場合があります。また、新しい機械設計には、フィット感が非常に高い精度を必要とする場合があります。そのような場合、 カスタムサイズ ブロンズブッシングは非常に重要になります。それらは、ブッシングとシャフトまたはボアの間に完全に適合することを保証し、それにより摩耗を最小限に抑え、騒音を減らし、機器の動作寿命を大幅に延長します。

カスタマイズされた生産では、 キャスティングダイ (ダイキャスト)は、一般的に使用される精密キャスティングプロセスです。カビの空洞に高圧をかけることが含まれ、溶融青銅合金が迅速に固化します。ダイキャスティングによって生成されたブロンズブッシングは、高次元精度、優れた表面仕上げ、密な内部構造などの利点を提供し、それらを特に厳格な耐性と表面品質を必要とするカスタマイズされたコンポーネントに適しています。

重機のピボットポイントであろうと、特殊な機器における重要なサポートの場合でも、 カスタムサイズ cast solid bronze bushings カスタマイズされたソリューションを提供し、機械システムの精度と信頼性を確保します。

ii。腐食耐性海洋固体ブロンズブッシング:過酷な海洋環境に最適な選択

海洋環境は、機械的成分に対する最も恐ろしい課題の1つを提示しています。海水、塩スプレー、湿度、およびさまざまな微生物と化学物質はすべて、材料の耐食性と耐久性を厳しくテストします。このような極端な条件では、 腐食耐性海洋固体ブロンズブッシング 独自の材料の利点により、船舶や沖合のエンジニアリング機器で不可欠な重要なコンポーネントになります。

ブロンズ 銅合金として、その固有の化学的不活性により、特に塩水環境では、例外的な耐食性が示されます。一部の鋼材料と比較して、青銅は海水における電気化学的腐食を起こしやすく、塩化物イオンによって引き起こされる孔食と隙間の腐食に効果的に抵抗する可能性があるため、ブッシングは、海洋大気に浸したり露出した後でも構造的な完全性と機能性を維持します。

マリンブッシング 腐食に抵抗する必要があるだけでなく、ナビゲーションと操作中に船舶によって生成された連続荷重、振動、摩擦に耐えるために、高強度、高い耐摩耗性、および長寿命の要件を満たさなければなりません。ブロンズ合金、特にスズ、アルミニウム、ニッケルなどの要素を含む特別なグレードは、硬度、耐摩耗性、機械的強度を大幅に向上させることができ、高速回転や重い荷重でも優れたパフォーマンスを可能にします。

マリンブロンズブッシングの主要なアプリケーション領域には次のものがあります。

- 船推進システム: プロペラシャフトブッシング、ラダーベアリングなど。

- オフショアプラットフォーム機器: クレーン、ウインチ、油圧シリンダー、およびその他の重要な可動部品。

- 漁業と港湾機械: ネット運搬機、ドッククレーンベアリングなど。

腐食抵抗と機械的特性を検討することに加えて、海洋ブロンズブッシングを選択するとき、 比較パラメーター 考慮すべきです:

| パラメーター | 説明 | 選択の考慮事項 |

|---|---|---|

| 合金組成 | 異なる青銅器グレード(例:ブルンゼ、アルミニウムブロンズ、ニッケルアルミニウムブロンズ)は、耐食性と機械的特性がさまざまです。 | ティンブロンズ(例:C90300、C90500)は、一般的に一般的な海洋ベアリングに使用されます。アルミニウムブロンズ(例:C95400、C95500)は、頑丈でハイウィアの用途に高い強度と耐摩耗性を提供します。 |

| 抗張力 | 緊張の下で破壊を抵抗する材料の能力、その負荷制限を測定します。 | プラスチックの変形や骨折を防ぐために、ブッシングが耐える最大負荷と衝撃荷重に基づいて選択します。 |

| 降伏強度 | 材料が永続的な変形の前に耐えることができる最大応力は、変形に対する耐性を反映しています。 | ブッシングが作業荷重の下で幾何学的形状の安定性を維持するための重要な設計パラメーター。 |

| 硬度(HB) | 耐摩耗性に密接に関連する、材料のインデントまたはスクラッチに対する抵抗。 | マリンブッシング typically require high hardness to cope with abrasive wear and contact fatigue. |

| 摩擦係数 | 可動部分間の抵抗の大きさ、エネルギーの損失と温度上昇に影響します。 | 摩擦係数が低いと、エネルギー消費が減少し、熱の生成が低下し、ブッシングとシャフトの寿命が延びます。 |

| 表面の粗さ | ブッシングの接触面の滑らかさ。 | 適切な表面の粗さは、安定した潤滑油フィルムを形成し、摩擦と摩耗を減らします。 |

| 熱伝導率 | 材料の熱を実行する能力。 | 優れた熱伝導率は、摩擦によって発生する熱を放散するのに役立ち、ブッシングが過熱して失敗するのを防ぎます。 |

高品質の適切な選択と設置 腐食耐性海洋固体ブロンズブッシング 過酷な海洋環境での船と海洋機器の長期的な信頼できる運用を確保するためには重要です。

iii。頑丈な産業機器ソリッドブロンズブッシング:要求の厳しい条件のためのソリューション

多くの産業部門では、膨大な負荷、頻繁な影響、連続振動、さらには研磨環境など、極端な条件下で機械が動作します。これら 頑丈な条件 機器のあらゆるコンポーネントに深刻な課題をもたらします。 頑丈な産業機器固体ブロンズブッシング そのような要求を満たすように正確に設計されています。

頑丈なアプリケーションに堅実なブロンズブッシングを選択するのはなぜですか?

ブロンズは、優れたベアリング素材として、頑丈なアプリケーションでいくつかのかけがえのない利点を提供します。

- 例外的な荷重を伴う容量と圧縮強度: ブロンズ alloys possess high hardness and superior compressive properties, enabling them to withstand immense radial and axial loads without permanent deformation or failure.

- 優れた耐摩耗性: ブロンズ alloys typically contain elements like lead and tin, which form soft phases that help reduce the coefficient of friction and minimize wear, especially in less-than-ideal lubrication conditions. They also exhibit good resistance to abrasive wear.

- 極端な条件での安定性: 他の材料と比較して、ブロンズは、かなりの温度変動やわずかな不整合でも、機械的特性と運用上の安定性を維持できます。

- 衝撃吸収と騒音回復: ブロンズ materials have a certain elasticity, effectively absorbing shocks and vibrations, which helps reduce equipment operating noise and protects other components.

頑丈な産業機器の典型的な用途ソリッドブロンズブッシングは次のとおりです。

- 鉱業機械: 粉砕機、ボールミル、コンベアローラー、およびほこりっぽい重荷環境で動作するその他の機器。

- 建設装置: 掘削機、ブルドーザー、クレーンなどのヘビーエンジニアリング機械のためのピンと滑りベアリングを接続します。

- 冶金機器: ローリングミル、継続的な鋳造マシン、および高温と重い荷重を受けるその他のコンポーネント。

- 大きなポンプとバルブ: ベアリングは、高粘度または研磨媒体を伝えるために使用されるポンプボディとバルブでサポートされています。

頑丈な産業機器を選択するとき、固体ブロンズブッシング、以下 比較パラメーター 重要です:

| パラメーター | 説明 | 選択の考慮事項 |

|---|---|---|

| 最大許容圧力(p値) | 最大単位面積圧力ブッシングは、通常MPAで特定の速度で耐えることができます。 | これは最も重要なパラメーターの1つです。ブッシングの有効ベアリングエリアに対する機器操作の最大力の比率よりも大きくなければなりません。 |

| 最大スライド速度(V値) | 最大相対運動速度ブッシングは、通常はm/sで特定の負荷で耐えることができます。 | シャフトの最大rpmとブッシングの直径の積以上でなければなりません。 |

| PV値(圧力速度製品) | 特定の負荷と速度の下でのブッシングの全体的な性能の尺度。熱放散と摩耗の制限を反映しています。 | これは重要な設計パラメーターであり、特定の動作条件下での過熱または過度の摩耗のためにブッシングが失敗しないようにします。通常、材料の許容されるPV値を下回る必要があります。 |

| 摩耗率 | ユニット時間または単位摩擦走行ごとの材料摩耗の量。低い方が良いです。 | ブッシングのサービスライフおよび機器のメンテナンスサイクルに直接影響します。 |

| 衝撃の靭性 | 衝撃負荷に抵抗する材料の能力は、衝撃に対する脆性骨折に抵抗する際の性能を測定します。 | 衝撃(粉砕機など)に頻繁にさらされる機器の場合、これは重要なパフォーマンスインジケーターです。 |

| 動作温度範囲 | ブッシングが安定に動作できる最大および最小温度。 | 材料の性能の低下や故障を防ぐために、機器の実際の動作温度と一致する必要があります。 |

| シャフトフィットクリアランス | ブッシングの内径とシャフトの外径の寸法の違い。 | 適切な適合クリアランスは、オイルフィルムの形成、熱を放散し、熱膨張を補うために不可欠です。誤ったクリアランスは、摩耗の加速または押収につながる可能性があります。 |

メンテナンスと寿命:

頑丈なブロンズブッシングの寿命を最大化するには、適切な設置と連続潤滑が不可欠です。潤滑剤の清潔さと十分性を確保し、ブッシング摩耗の定期的な検査とともに、故障率とメンテナンスコストを大幅に削減できます。

上記のパラメーターを慎重に評価し、高品質を選択します 頑丈な産業機器固体ブロンズブッシング 、企業は、機器の信頼性と運用効率を効果的に強化し、ダウンタイムを削減し、最終的に全体的な運用コストを削減できます。

IV。自己潤滑固体ブロンズベアリングの代替品:メンテナンスの削減、効率の向上

多くの産業用途では、従来の潤滑方法は、潤滑剤の汚染、高いメンテナンスコスト、または特定の作業環境で効果的に潤滑することができないなど、多くの課題に直面しています。 自己潤滑固体ブロンズベアリングの代替品 これらの問題に対処するために現れました。それらは、材料の固有の特性を通じて潤滑を達成し、外部潤滑の必要性を大幅に削減し、機器の効率を高め、長期運用コストを削減します。

自己潤滑技術の利点は次のとおりです。

- 外部潤滑の必要性の低下または排除: これは、ダウンタイムの減少、メンテナンスコストの削減、およびよりクリーンな作業環境につながります。

- 不十分または非潤滑条件での優れたパフォーマンス: 自己潤滑ベアリングは、高温、ほこりっぽい環境、真空、または水没したアプリケーションなどの極端な条件でも安定した性能を維持します。

- メンテナンスコストの削減とダウンタイム: メンテナンスなしまたはメンテナンスの低い要件により、機器の操作がより信頼性が高まり、手動介入とスペアパーツの在庫が減少します。

一般的なタイプの自己潤滑ブロンズベアリングとその潤滑メカニズム:

- 固体潤滑剤埋め込みタイプ: グラファイトやジスルフィドモリブデンなどの固体潤滑剤は、ブロンズマトリックス内に均一に埋め込まれています。ベアリングが動作すると、固体潤滑剤が徐々に放出し、摩擦表面に潤滑膜を形成し、連続的な潤滑を提供します。

- 多孔質構造オイル含浸型(粉末冶金): 多孔質ブロンズマトリックスは粉末冶金を使用して製造され、潤滑油がこれらの細孔に含浸します。操作中、ベアリングによって発生する熱により、オイルが膨張し、摩擦表面に流れます。操作が停止すると、オイルは毛穴に再吸収されます。

自己潤滑ブロンズベアリングの代替品を使用することをいつ検討しますか?

- 既存のベアリングが不十分な潤滑や潤滑剤の汚染のために頻繁に故障した場合。

- 機器がアクセスしにくいエリアにある場合、またはメンテナンスコストが高い場合。

- 環境の清潔さの厳格な要件が存在し、潤滑剤の漏れが望ましくない場合(食品加工、医療機器など)。

- 動作する温度が高すぎるか低すぎる場合、従来の潤滑剤が失敗します。

潜在的なアプリケーション領域には以下が含まれます。

- 食品加工装置: 非常に高いレベルの清潔さと衛生が必要です。

- テキスタイル機械: 製品の油の汚れを減らすため。

- 自動化機器とロボット工学: メンテナンスのない信頼性を要求します。

- 高温炉機器: 従来の潤滑剤が極端な温度に耐えられない場合。

自己潤滑の固体ブロンズベアリングの代替品を選択するとき、次のことです 比較パラメーター 重要です:

| パラメーター | 説明 | 選択の考慮事項 |

|---|---|---|

| 自己潤滑メカニズム | 固体潤滑剤埋め込み、多孔質油濃縮、またはその他の複合タイプ。 | 作業環境、負荷、速度に基づいて、最も適切な潤滑方法を選択してください。 |

| 最大PV値 | 圧力速度製品の上限は、ベアリングが自己潤滑条件下で耐えることができます。 | 選択したベアリングのPV値が、過熱や早期摩耗を防ぐために、機器の実際のPV値よりも大きいことを確認してください。 |

| 人生を着る | ベアリングが特定の動作条件下で摩耗制限に達するまでの動作時間または摩擦距離。 | 機器のメンテナンスのない期間と全体的な寿命に直接関連しています。 |

| 適用される温度範囲 | 自己潤滑ベアリングがパフォーマンスを失うことなく安定に動作できる温度範囲。 | 機器の実際の作業温度に一致する必要があります。 |

| 耐食性 | 湿気、化学媒体などの腐食に抵抗する能力。 | 特別な環境の場合は、青銅合金の固有の腐食抵抗と潤滑剤の互換性を考慮してください。 |

| 負荷容量 | ベアリングが耐えることができる最大静的および動的荷重。 | 機器の実際の負荷要件に基づいて選択します。 |

Zhejiang Shuangnuo Bearing Technology Co.、Ltd。:あなたの自己潤滑ベアリングの専門家

Zhejiang Shuangnuo Bearing Technology Co.、Ltd。 さまざまな自己潤滑銅合金製品の生産に特化したメーカーです。などの高度なプロセスを利用しています 遠心鋳造、連続鋳造、金属型鋳造 ソースからの原材料の品質管理を確保するため。私たちの主な製品には含まれています 真鍮、アルミニウムブロンズ、ブリキブロンズ 、および国家標準グレードに従って製造された他の銅合金製品。これに基づいて、私たちはさらに処理し、さまざまなものを生産します 固体の象眼細工ベアリング製品 。同時に、私たちは採用します 焼結技術 バイメタリック製品や他の多くの種類の製品を生産します。

ほぼ10年前に設立以来、同社はさまざまな新しい自己潤滑ベアリングの研究、開発、および生産に焦点を当ててきました。私たちは常に主張しています 原材料の独立した鋳造生産 ソースから製品の品質を確保するため。キャスティングプロセス中に実装します フルプロセスモニタリング 、および完成品が受ける 3つの分光計テスト - 前に、炉の後に、そして材料の組成を確認するために。私たちは、私たちの製品の材料の構成と機械的特性をテストするために国家のテスト機関を定期的に依頼します。 権威あるテストレポート 困っている顧客に提供できます。

Zhejiang shuangnuo Bearing Technology Co.、Ltd。Implements 統合生産 原材料から最終製品処理まで。会社は所有しています 80セット以上の高度なCNC工作機械、CNC旋盤、機械加工センター 、およびその他の主要な機器。当社の強力な生産能力により、材料生産が顧客向けに最も早い機会で編成されることが保証されます。 生産サイクルの短縮 効率的で高品質の自己潤滑ソリューションを提供します。