-

JDB固体潤滑ベアリング JFB650メトリックオイルフリーセルフ潤滑ブロンズラウンドフランジ付きベアリング

JDB固体潤滑ベアリング JFB650メトリックオイルフリーセルフ潤滑ブロンズラウンドフランジ付きベアリング -

JDB固体潤滑ベアリング 丸い自己潤滑式の揺れのオイルレス真鍮フランジドガイドベアリングブッシング

JDB固体潤滑ベアリング 丸い自己潤滑式の揺れのオイルレス真鍮フランジドガイドベアリングブッシング -

JDB固体潤滑ベアリング Jegb/Jegbk オイルレスエジェクタガイドブッシング オイルレスエジェクタベアリング

JDB固体潤滑ベアリング Jegb/Jegbk オイルレスエジェクタガイドブッシング オイルレスエジェクタベアリング -

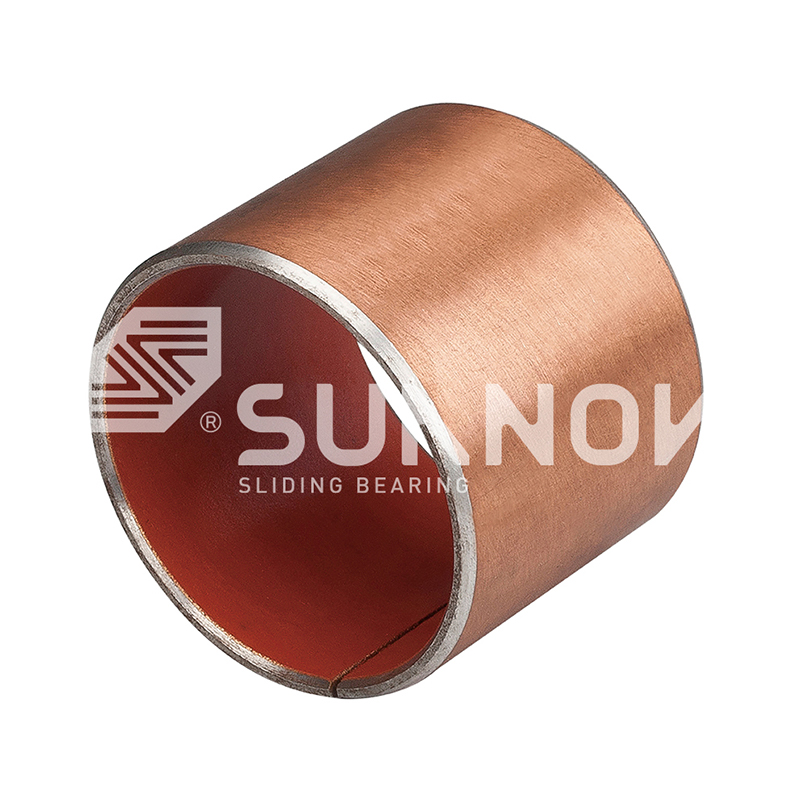

SF-1 oillessベアリング セルフ潤滑SF-1Tメタルギアポンプベアリングブロンズブッシング

SF-1 oillessベアリング セルフ潤滑SF-1Tメタルギアポンプベアリングブロンズブッシング -

SF-1 oillessベアリング メンテナンスフリーのSF-1W壁に包まれたリードフリーブロンズベアリングオアレスベアリングブッシュ

SF-1 oillessベアリング メンテナンスフリーのSF-1W壁に包まれたリードフリーブロンズベアリングオアレスベアリングブッシュ -

SF-2境界潤滑ベアリング SF-2境界自己潤滑油性オアレススライドブッシングベアリング、鉛のない境界ブッシュ

SF-2境界潤滑ベアリング SF-2境界自己潤滑油性オアレススライドブッシングベアリング、鉛のない境界ブッシュ -

SF-2境界潤滑ベアリング SF-2SP標準メトリックサイズPTFE付きセルフ潤滑摩耗ストリップ

SF-2境界潤滑ベアリング SF-2SP標準メトリックサイズPTFE付きセルフ潤滑摩耗ストリップ -

JF-800バイメタルベアリング JF-750ヘビーデューティエンジン向けの自己潤滑鉛フリーバイメタルベアリング低摩擦

JF-800バイメタルベアリング JF-750ヘビーデューティエンジン向けの自己潤滑鉛フリーバイメタルベアリング低摩擦

固体潤滑剤埋め込みブッシング:メンテナンスのないパフォーマンスの究極のガイド

業界のニュース-理解 固体潤滑剤埋め込みブッシング およびそれらのアプリケーション

固体潤滑剤埋め込みブッシングは、ベアリングテクノロジーの大幅な進歩を表しており、メンテナンスのない操作と厳しい環境でのサービス寿命を提供します。これらの特殊なブッシングは、固体潤滑剤をマトリックスに直接組み込み、外部潤滑システムの必要性を排除する自己潤滑表面を作成します。これらのブッシングの背後にある技術は、過去10年間でかなり進化しており、ますます幅広い産業用途に適しています。

JFB650メトリックオイルフリーセルフ潤滑ブロンズラウンドフランジ付きベアリング

固体潤滑剤技術の仕組み

背後にある基本原則 固体潤滑剤埋め込みブッシング ベアリング材料全体に固体潤滑剤粒子の均一な分布を含みます。動作中、これらの潤滑剤は徐々にベアリング表面に移動し、摩擦と摩耗を減らす保護フィルムを作成します。このプロセスは、ブッシングの寿命全体で継続的に発生し、手動介入なしで一貫したパフォーマンスを確保します。

従来のブッシングに対する重要な利点

- 外部潤滑要件の除去

- メンテナンスコストとダウンタイムの削減

- 極端な温度でのパフォーマンスの向上

- 汚染に対する耐性の強化

- 従来のブッシングと比較して、より長いサービス寿命

最高の 高温用途向けの自己潤滑ブッシング

高温環境は、ベアリングコンポーネント、作成に独自の課題を提示します 高温用途向けの自己潤滑ブッシング 多くの業界にとって重要なソリューション。従来の潤滑剤は、しばしば極端な暑さの下で故障し、壊れたり蒸発したりすることで、摩耗の増加と潜在的な機器の故障につながります。

熱安定性のための材料組成

高温設定でのこれらのブッシングの有効性は、特殊な材料組成に由来します。通常、それらは、高温耐性マトリックスと、連続熱にさらされた場合でも特性を維持する固体潤滑剤を組み合わせます。一般的なマトリックス材料は次のとおりです。

- 熱伝導率が向上した青銅合金

- 高い融点を持つ特殊なポリマー複合材料

- 最適な熱膨張特性のための金属ポリマーの組み合わせ

高温でのパフォーマンスの比較

次の表は、温度条件の増加の下で異なるブッシングタイプがどのように機能するかを示しています。

| 温度範囲 | 標準ブッシング | 高温用途向けの自己潤滑ブッシング |

|---|---|---|

| 室温まで150°C | 定期的な潤滑剤による良好なパフォーマンス | 優れたパフォーマンス、潤滑は必要ありません |

| 150°C〜300°C | 寿命の減少、頻繁な再生が必要です | 安定した性能、最小限の摩耗 |

| 300°C以上 | 急速な障害 | 継続的な操作に利用できる特別な製剤 |

固体潤滑剤を備えたメンテナンスフリーブロンズブッシング :費用対効果の高いソリューション

の開発 固体潤滑剤を備えたメンテナンスフリーブロンズブッシング 信頼性とメンテナンスの削減が重要な多くの産業用途に革命をもたらしました。ブロンズは、伝統的なベアリング材料として、固体潤滑剤の取り込みによってさらに強化される優れた機械的特性を提供します。

製造プロセス

これらの高度なブッシングの作成には、ブロンズマトリックス全体の固体潤滑剤の均一な分布を保証する洗練された製造プロセスが含まれます。通常、プロセスには以下が含まれます。

- 正確な材料組成のための粉末冶金技術

- 分子レベルで材料を結合するための特殊な焼結プロセス

- 潤滑剤の分布を検証するための品質管理措置

- 正確な寸法公差を達成するための最終機械加工

業界全体のアプリケーション

のユニークなプロパティ 固体潤滑剤を備えたメンテナンスフリーブロンズブッシング それらを多数のアプリケーションに理想的にします:

- ほこりっぽい環境で動作する農業機械

- 重い荷重と振動の対象となる建設装置

- 腐食抵抗が不可欠な海洋用途

- きれいな操作が必要な食品加工装置

- 信頼性が最も重要な自動車コンポーネント

どうやって 固体潤滑剤ベアリングは、乾燥状態で摩擦を減らします

の能力 乾燥状態で摩擦を減らすための固体潤滑剤ベアリング 特に液体潤滑剤が非現実的または維持が不可能であるアプリケーションでは、最も価値のある特性の1つを表しています。

摩擦削減の背後にある科学

固体潤滑剤は、外部潤滑がなくても摩擦を最小限に抑えるためにいくつかのメカニズムを介して機能します。

- 対応する表面でのトランスファーフィルムの形成

- 低せん断強度インターフェイスの作成

- 金属間接触の予防

- 表面欠陥の調節

乾燥操作でのパフォーマンスメトリック

広範なテストにより、これらのベアリングの有効性が乾燥状態で実証されています。重要な調査結果は次のとおりです。

| 動作状態 | 従来のベアリング | 乾燥状態での摩擦を減らす固体潤滑剤ベアリング |

|---|---|---|

| 初期摩擦係数 | 0.15-0.25 | 0.08-0.12 |

| 100時間後の摩擦 | 0.30(摩耗の増加) | 0.10-0.13(安定) |

| 摩耗率(mm³/nm) | 10〜10⁻⁵ | 10〜10⁻⁶ |

選択 重い負荷装置用の長期にわたるブッシング

頑丈なアプリケーションに関しては、選択します 重い負荷装置用の長期にわたるブッシング 運用効率とコスト管理にとって重要になります。固体潤滑剤埋め込みブッシングは、これらの要求の厳しい環境で明確な利点を提供します。

キー選択基準

重い負荷アプリケーションのブッシングを選択するときは、いくつかの要因を考慮する必要があります。

- 負荷容量(静的および動的)

- 耐衝撃性

- 高圧下の特性を着用します

- 交配材料との互換性

- 環境条件

極端な負荷でのパフォーマンス

の構造的完全性 重い負荷装置用の長期にわたるブッシング 従来の代替案よりも優れています。

| 負荷状態 | 標準ブッシング | 固体潤滑剤埋め込みブッシング |

|---|---|---|

| 静的負荷容量 | 中程度は、頻繁に検査する必要があります | 高いクリープ抵抗を備えています |

| 動的荷重 | 限られた疲労寿命 | サイクリング負荷の下での拡張サービス寿命 |

| 衝撃負荷 | ブリネリングの可能性 | 優れたエネルギー吸収 |

操作に固体潤滑剤ブッシングを実装します

固体潤滑剤埋め込みブッシングへの移行には、利点を最大化するためにいくつかの運用要因を慎重に検討する必要があります。

インストールベストプラクティス

これらの高度なブッシングの最適なパフォーマンスには、適切な設置が重要です。

- 適切な住宅の準備と仕上げを確保してください

- 推奨されるプレスフィット手順に従ってください

- インストール中にアライメントを確認します

- 熱膨張特性に基づいて適切なクリアランスを確認してください

- 適切なシャフト表面仕上げと硬度を確認します

監視とメンテナンスの考慮事項

その間 固体潤滑剤埋め込みブッシング メンテナンスのない操作用に設計されていますが、一部の監視は依然として推奨されます。

- 異常な摩耗パターンの定期的な目視検査

- 重要なアプリケーションでの振動監視

- 高負荷条件で温度チェック

- 精密アプリケーションにおけるクリアランスの定期的な測定