-

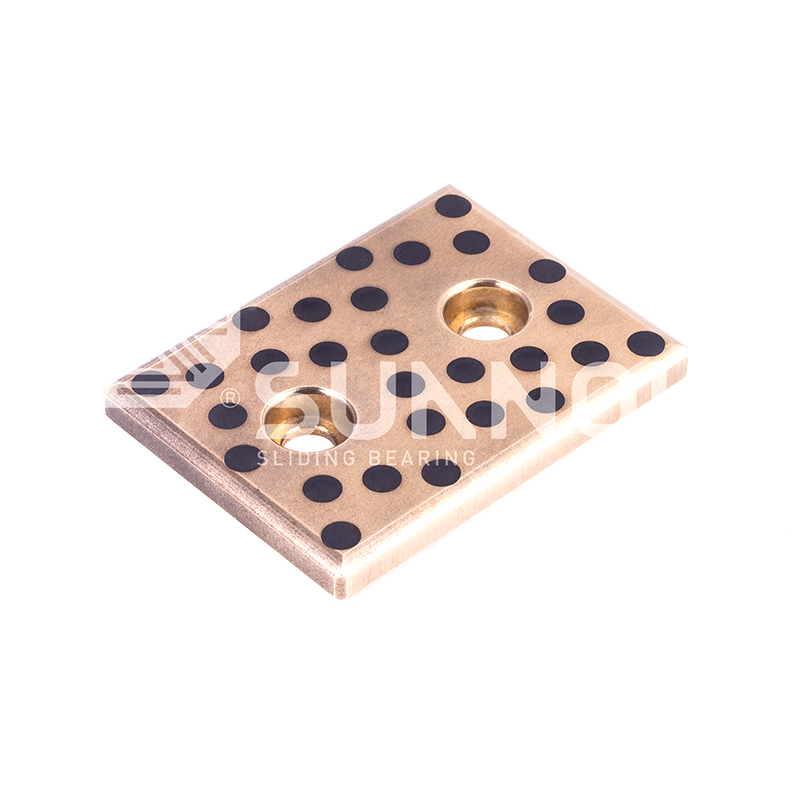

JDB固体潤滑ベアリング JFB650メトリックオイルフリーセルフ潤滑ブロンズラウンドフランジ付きベアリング

JDB固体潤滑ベアリング JFB650メトリックオイルフリーセルフ潤滑ブロンズラウンドフランジ付きベアリング -

JDB固体潤滑ベアリング 丸い自己潤滑式の揺れのオイルレス真鍮フランジドガイドベアリングブッシング

JDB固体潤滑ベアリング 丸い自己潤滑式の揺れのオイルレス真鍮フランジドガイドベアリングブッシング -

JDB固体潤滑ベアリング JTWPオイルは必要ありません

JDB固体潤滑ベアリング JTWPオイルは必要ありません -

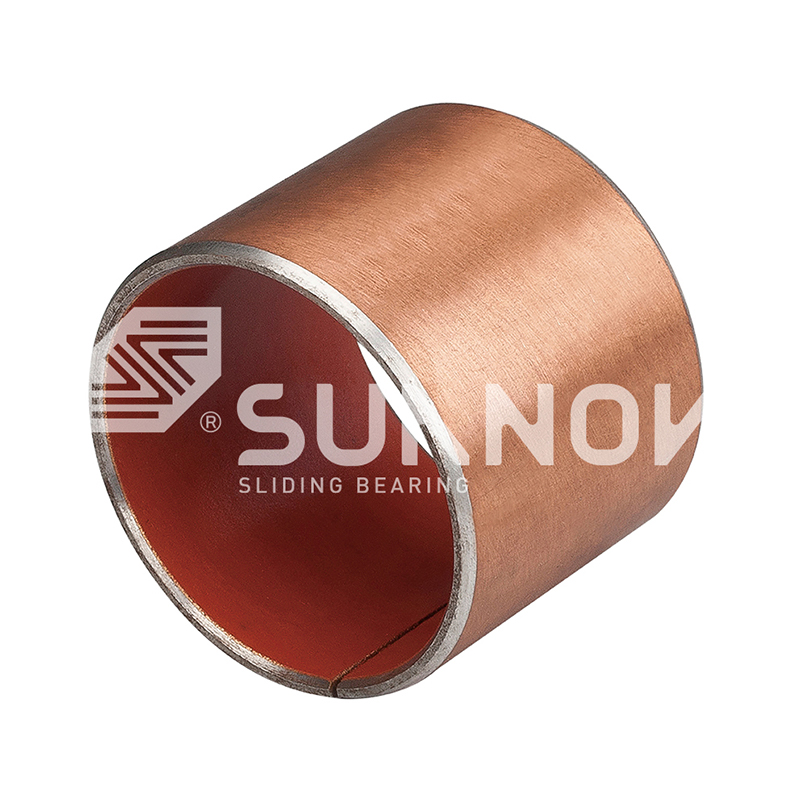

SF-1 oillessベアリング メンテナンスフリーのSF-1W壁に包まれたリードフリーブロンズベアリングオアレスベアリングブッシュ

SF-1 oillessベアリング メンテナンスフリーのSF-1W壁に包まれたリードフリーブロンズベアリングオアレスベアリングブッシュ -

SF-1 oillessベアリング SF-1F自己潤滑標準メトリックフランジベアリングブッシング - 自己潤滑、低摩擦、鋼 +銅

SF-1 oillessベアリング SF-1F自己潤滑標準メトリックフランジベアリングブッシング - 自己潤滑、低摩擦、鋼 +銅 -

SF-2境界潤滑ベアリング SF-2WC標準メトリック自己潤滑化合物スラストワッシャースライドワッシャー

SF-2境界潤滑ベアリング SF-2WC標準メトリック自己潤滑化合物スラストワッシャースライドワッシャー -

JF-800バイメタルベアリング JF-720ティンバイメタルベアリングブッシングスリーブは、摩擦が低く耐摩耗性のための袖

JF-800バイメタルベアリング JF-720ティンバイメタルベアリングブッシングスリーブは、摩擦が低く耐摩耗性のための袖 -

FB090ブロンズラップベアリング FB09Gブロンズラップベアリング

FB090ブロンズラップベアリング FB09Gブロンズラップベアリング

固体潤滑青銅軸受: 性能と選択のガイド

業界のニュース-機械と運動の世界では、ベアリングは縁の下の力持ちです。 固体潤滑青銅軸受 耐久性、自己潤滑性、信頼性のユニークな組み合わせが際立っています。これらのベアリングは、従来のオイルまたはグリースの潤滑が現実的ではない厳しい条件でも動作するように設計されています。この包括的なガイドでは、固体潤滑青銅製ベアリングの機構、利点、最適な用途を詳しく掘り下げ、エンジニアリング プロジェクトに情報に基づいた選択を行うための知識を提供します。

固体潤滑青銅軸受とは何ですか?

固体潤滑青銅軸受は、自己潤滑ブッシュとも呼ばれ、その構造内にグラファイトや PTFE などの固体潤滑剤が埋め込まれた青銅合金マトリックスから作られた部品です。この設計により、動作中に連続的な低摩擦フィルムを相手シャフトの表面に転写できるため、外部潤滑システムが不要になります。ベースの青銅材は耐荷重性と熱伝導性に優れ、固体潤滑剤の採用により起動から停止までスムーズな動作を保証します。

- マトリックスの材質: 通常は高強度の銅錫青銅合金で、機械加工性や耐焼付き性を高めるために鉛が添加されることもあります。

- 固体潤滑剤: 一般的な潤滑剤にはグラファイト、二硫化モリブデン (MoS2)、PTFE があり、それぞれ摩擦係数と温度耐性の点で異なる利点があります。

- 動作原理: ベアリングが動作すると、摩擦によって発生する熱により固体潤滑剤がベアリング表面に移動し、低摩擦の保護膜が形成されます。

固体潤滑ブロンズベアリングを使用する主な利点

これらのベアリングの主な利点は、外部からオイルやグリースを供給しなくても機能できることであり、これにより幅広い用途が可能になります。この自給自足性により、多くの業界で好まれる選択肢となるいくつかの重要な利点がもたらされます。

- メンテナンスフリーの動作: 再潤滑の必要性が大幅に削減または排除され、長期的なメンテナンスコストとダウンタイムが削減されます。

- 過酷な環境でも優れたパフォーマンスを発揮: これらは、極端な温度、真空、高放射線にさらされる用途、または潤滑剤が水や溶剤によって洗い流される可能性がある用途に最適です。

- 高い耐荷重: 青銅の母材は大きな静的および動的荷重に耐えることができるため、重機に適しています。

- 耐食性: 青銅合金は優れた耐腐食性を備え、厳しい環境での寿命をさらに高めます。

固体潤滑軸受と他のタイプの比較

どこを理解するには 固体潤滑青銅軸受 最もよくフィットするため、他の一般的なタイプのベアリングと比較すると役立ちます。多くの場合、速度、負荷、環境上の制約など、特定の運用要件によって選択が決まります。

次の表は、選択プロセスに役立つ明確な比較を示しています。

| ベアリングの種類 | 潤滑要件 | 一般的な耐荷重 | 理想的な用途 |

| 固体潤滑青銅 | 自己潤滑・メンテナンスフリー | 非常に高い | 過酷な環境、高負荷、低速のアプリケーション |

| 青銅含油焼結 | 自己潤滑だがオイルの供給量は有限 | 中~高 | 中程度の負荷と速度を伴う一般的な産業用アプリケーション |

| ローラーエレメントベアリング | 継続的にグリースまたはオイルの潤滑が必要 | 高 (動的負荷用) | 高速、高精度のアプリケーション |

| プラスチックポリマーベアリング | 多くの場合自己潤滑性 | 低から中 | 腐食環境、非常に低い摩擦、軽量設計 |

メンテナンスフリーのカラー真鍮Din9834オイルレスガイドブッシュベアリング

適切な固体潤滑ブロンズベアリングの選び方

最適な性能と耐用年数を実現するには、正しいベアリングを選択することが重要です。のプロセス 固体潤滑青銅軸受の選択 完全に一致することを確認するために、いくつかの主要なアプリケーション パラメータを評価する必要があります。

- 負荷(PV値): ベアリングの圧力 (P) と速度 (V) の積を計算します。ベアリングの PV 定格は、アプリケーションで計算された PV 値を超える必要があります。

- 動作温度: 軸受の材料と潤滑剤が用途の最低温度と最高温度に対応していることを確認してください。

- シャフトの材質と硬度: シャフトとベアリングの両方の摩耗を最小限に抑えるために、一般的により硬いシャフト材料が推奨されます。

- 環境要因: 性能に影響を与える可能性のある化学物質、湿気、ほこり、その他の汚染物質への曝露を考慮してください。

PV 価値とその重要性を理解する

PV 値は最も重要なパラメータです。 固体潤滑青銅軸受の選択 。これは、ベアリングの負荷圧力 (P in psi) とその表面速度 (V in ft/min) の積です。最大推奨 PV 値を超えると、急速な摩耗や早期故障が発生します。

- 圧力 (P): 総荷重を投影軸受面積 (長さ x 内径) で割ったものとして計算されます。

- 速度 (V): ベアリングに対するシャフトの表面速度。

- 実際的な考慮事項: アプリケーションの PV 値を計算するときは、起動条件と潜在的な過負荷を考慮して、常に安全係数を含めてください。

一般的なアプリケーションと業界

のユニークな特性 固体潤滑青銅軸受s 幅広い業界で欠かせないものとなっています。その堅牢性とメンテナンス不要の性質は、信頼性が最優先される用途で高く評価されています。

- 自動車および輸送: サスペンション システム、ブレーキ コンポーネント、キングピンに使用され、信頼性の高い製品を提供します。 高負荷青銅ブッシュの性能 .

- 建設と農業: 汚れた衝撃負荷の高い環境で動作する掘削機、トラクター、ローダーなどの重機に最適です。

- 産業機械: 製鉄所、コンベヤ システム、油圧機械など、多くの場合高温領域で発生します。

- 航空宇宙および海洋: 極端な条件下での信頼性と耐腐食性により、操縦翼面、着陸装置、舵アセンブリに使用されます。

メンテナンスと耐用年数の予想

これらのベアリングはメンテナンスフリーになるように設計されていますが、予知保全とシステムの信頼性にとって、ベアリングの耐用年数に影響を与える要因を理解することが重要です。の 自己潤滑性の青銅製ベアリングの長寿命 摩耗は主に、荷重、速度、アライメント、環境条件の関数である摩耗によって決まります。

- 摩耗メカニズム: 固体潤滑剤がゆっくりと消費されると、通常の摩耗が発生します。異常な摩耗は、位置ずれ、汚れ、または PV 制限を超えた動作によって発生する可能性があります。

- 耐用年数の予測: 寿命はメーカーが提供する摩耗率データに基づいて推定できます。摩耗率データは通常、特定の PV 条件下での単位時間または移動距離あたりの摩耗深さとして与えられます。

- 検査のヒント: 定期メンテナンス時に、過剰な遊び、異常な異音、目に見える磨耗がないか確認してください。壁の厚さがメーカーの推奨限界を超えて摩耗した場合は、ベアリングを交換する必要があります。

ベアリングの寿命を最大限に延ばすためのヒント

最大限の効果を確実に得るために 自己潤滑性のブロンズベアリングによる長寿命 、インストールおよび操作中は、次のベスト プラクティスに従ってください。

- 適切な取り付け: 正しい工具 (アーバー プレス) を使用してベアリングを圧入し、ブリネリングや損傷を避けるためにベアリングがハウジングに対して直角であることを確認します。

- 適切なクリアランス: メーカーの指定に従って、ベアリング内径とシャフト外径の間の適切なラジアル隙間を維持してください。

- シャフト仕上げ: 適切な表面仕上げを施した滑らかで硬いシャフト表面は、摩耗率を大幅に低減します。

- 清潔さ: 加速的な磨耗を防ぐために、ベアリングとシャフトの領域を研磨性汚染物質から清潔に保ちます。

よくある質問

固体潤滑青銅軸受が耐えられる最高温度は何度ですか?

最高使用温度は、特定の青銅合金と使用される固体潤滑剤の種類によって異なります。標準的なグラファイトベースのベアリングは通常、最大 350°C (662°F) まで連続動作できますが、一部の特別な配合ではさらに高い温度にも対応できます。 PTFE ベースの潤滑剤の上限は低く、通常は約 250°C (482°F) です。使用している特定のベアリングの正確な温度定格については、メーカーのデータシートを参照することが重要です。これらの制限を超えると、潤滑剤と青銅のマトリックスが劣化し、故障につながる可能性があります。

固体潤滑ブロンズベアリングは食品グレードの用途に使用できますか?

はい、ただし慎重に選択してください。グラファイトを使用した標準的なブロンズベアリングは、食品との直接接触には適さない場合があります。ただし、メーカーは、PTFE や特殊な食品グレードのグラファイトなどの承認された固体潤滑剤を使用し、FDA またはその他の国際食品安全基準に準拠した特定の非毒性青銅合金で作られた食品グレードのバージョンを提供しています。このような用途のベアリングを選択する場合、汚染を避けるために「食品グレード」または「FDA 準拠」を指定することが不可欠です。

アプリケーションの PV 値を計算するにはどうすればよいですか?

PV 値の計算は 2 段階のプロセスです。まず、ベアリング圧力 (P) を psi 単位で計算します: P = 荷重 (ポンド) / [ベアリング ID (インチ) x ベアリングの長さ (インチ)]。次に、表面フィート/分 (sfpm) で速度 (V) を計算します: V = (π x シャフト直径 (インチ) x RPM) / 12。最後に、P と V を乗算して、psi x sfpm での PV 値を取得します。この値をベアリングのメーカーが提供する最大 PV 定格と比較してください。起動時の過渡現象や予期しない負荷変動を考慮して、常に安全率 (20 ~ 50% など) を含めてください。

これらのベアリングの固体潤滑剤としてのグラファイトと PTFE の違いは何ですか?

グラファイトと PTFE は最も一般的な 2 つの固体潤滑剤であり、それぞれに異なる特性があります。グラファイトは、優れた熱安定性、高温性能、および良好な導電性を備えています。 PTFE (テフロン) は摩擦係数が非常に低く、化学的に不活性ですが、最大使用温度が低く、非常に高い負荷の下でコールドフローする可能性があります。選択には、低摩擦の必要性 (PTFE が好ましい) と高温安定性の必要性 (グラファイトが好ましい) との間のトレードオフが関係することがよくあります。一部の高度なベアリングでは、それぞれの利点を活用するために両方を組み合わせて使用することもあります。

固体潤滑ブロンズベアリングを使用することにデメリットはありますか?

多くのシナリオでは非常に有利ですが、普遍的な解決策ではありません。主な欠点としては、高速で過剰な熱が発生する可能性があるため、ローラー ベアリングに比べて最大速度能力が低いことが挙げられます。また、一般に流体力学的に潤滑されるジャーナル ベアリングよりも摩擦係数が高くなります。さらに、初期コストは標準のすべり軸受よりも高くなる可能性がありますが、多くの場合、メンテナンスの節約と軸受の寿命全体にわたる潤滑システムの排除によって相殺されます。