-

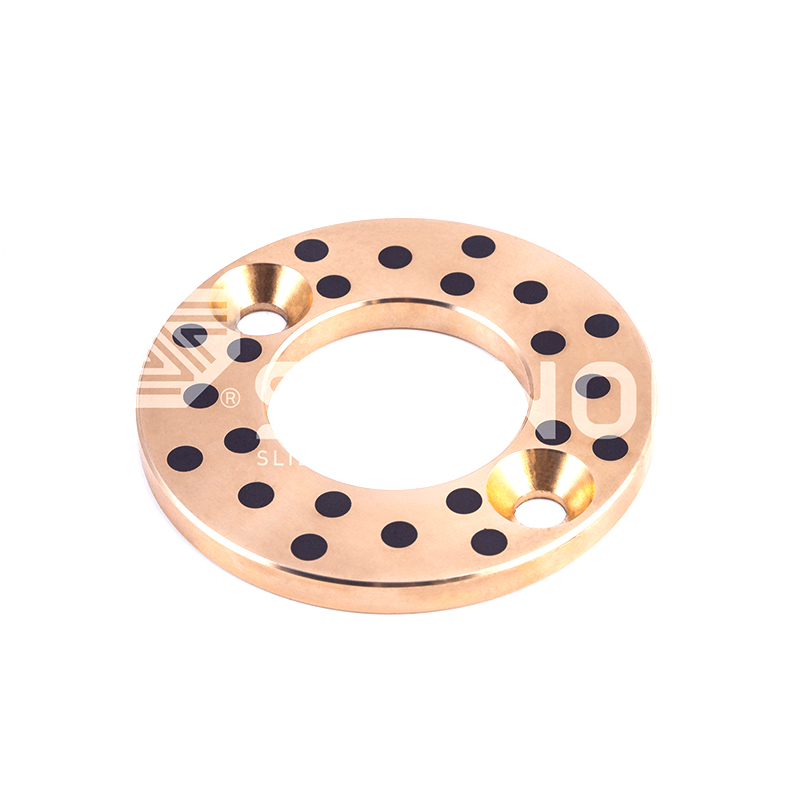

JDB固体潤滑ベアリング JFBBメトリック自己潤滑油は、グラファイトフランジ付きベアリングブッシングを行います

JDB固体潤滑ベアリング JFBBメトリック自己潤滑油は、グラファイトフランジ付きベアリングブッシングを行います -

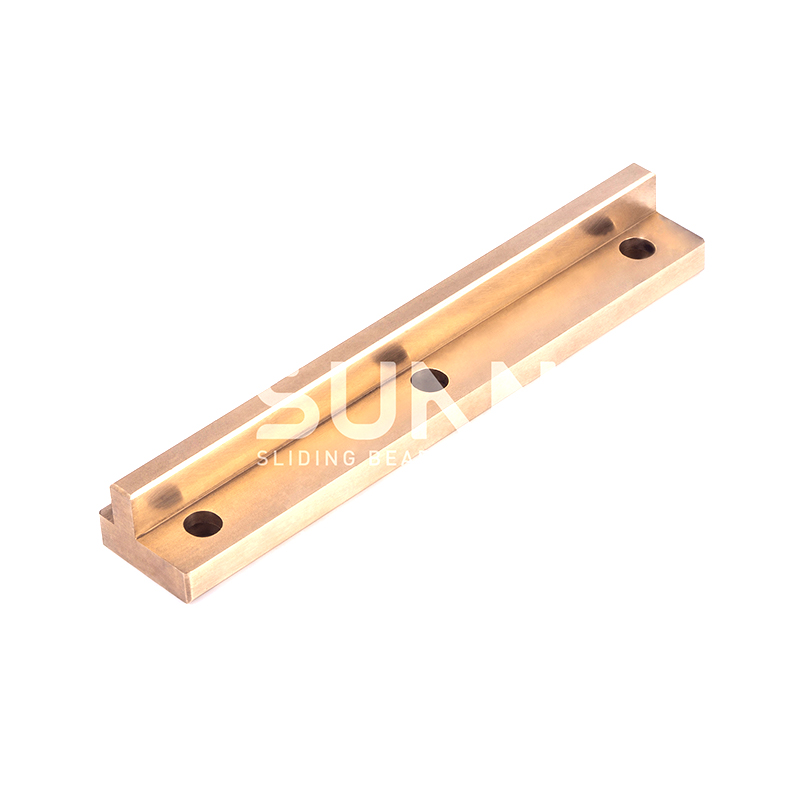

JDB固体潤滑ベアリング JTWソリッド潤滑剤グラファイトオイルズブロンズスラストワッシャーベアリング

JDB固体潤滑ベアリング JTWソリッド潤滑剤グラファイトオイルズブロンズスラストワッシャーベアリング -

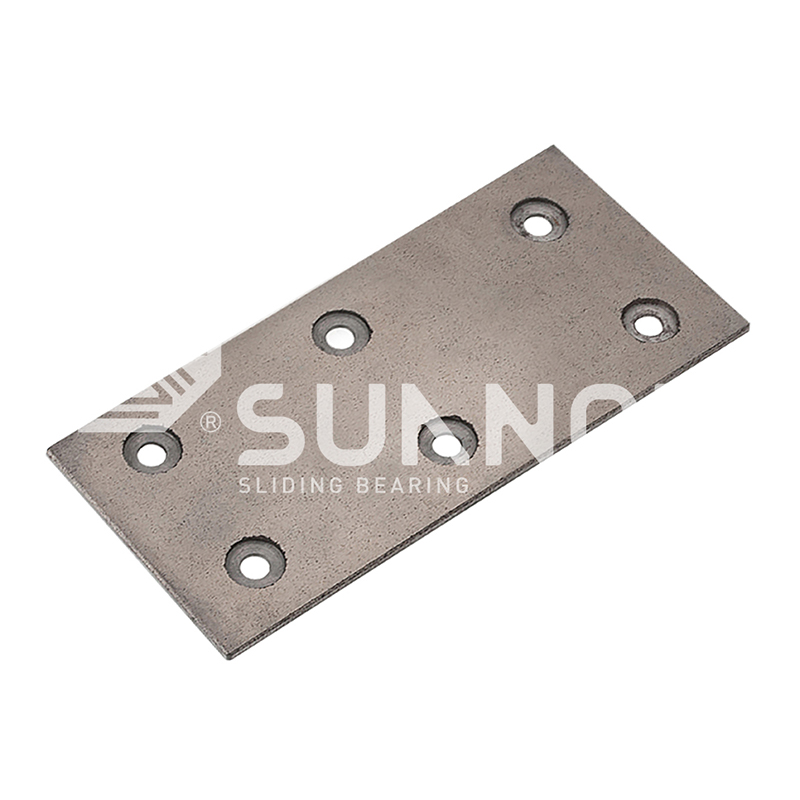

JDB固体潤滑ベアリング 標準コンポーネント用のJSOL埋め込みブロンズオイルズウェアプレート

JDB固体潤滑ベアリング 標準コンポーネント用のJSOL埋め込みブロンズオイルズウェアプレート -

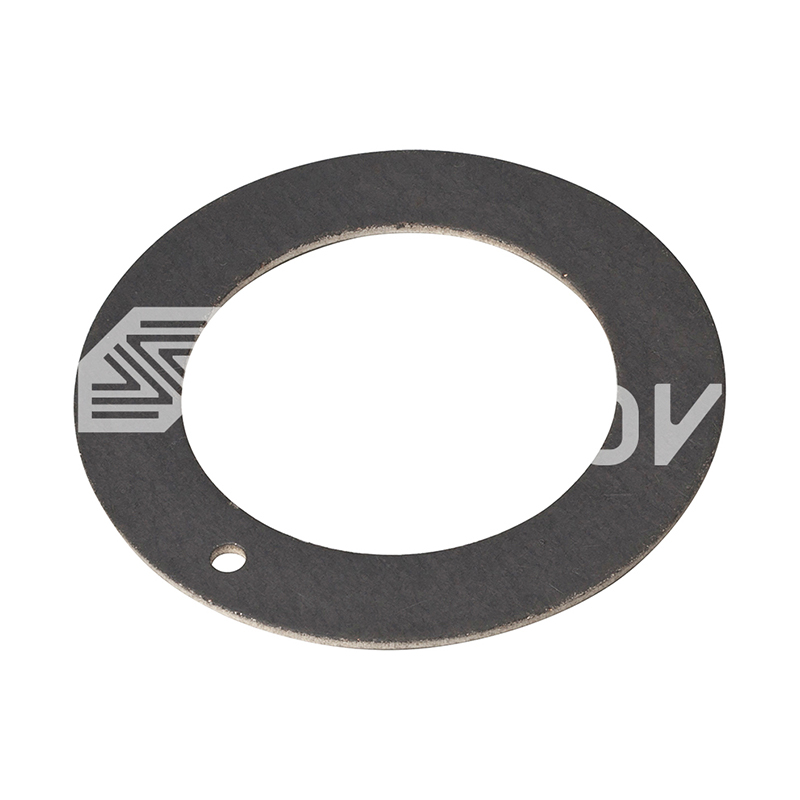

オイル保持バイメタリックベアリング 自己潤滑200#P5オイル保持摩耗プレート -低摩擦ベアリング表面

オイル保持バイメタリックベアリング 自己潤滑200#P5オイル保持摩耗プレート -低摩擦ベアリング表面 -

SF-1 oillessベアリング SF-1 WC標準メトリックスラストワッシャー|低摩擦、高負荷ベアリング

SF-1 oillessベアリング SF-1 WC標準メトリックスラストワッシャー|低摩擦、高負荷ベアリング -

SF-2境界潤滑ベアリング SF-2SP標準メトリックサイズPTFE付きセルフ潤滑摩耗ストリップ

SF-2境界潤滑ベアリング SF-2SP標準メトリックサイズPTFE付きセルフ潤滑摩耗ストリップ -

JF-800バイメタルベアリング cupb10sn10合金表面を備えたヘビーデューティー低速スライドアプリケーションのためのJF-800バイメタルベアリング

JF-800バイメタルベアリング cupb10sn10合金表面を備えたヘビーデューティー低速スライドアプリケーションのためのJF-800バイメタルベアリング -

FB090ブロンズラップベアリング FB094ブロンズラップラップベアリングでシール

FB090ブロンズラップベアリング FB094ブロンズラップラップベアリングでシール

自己潤滑性青銅軸受の摩擦・耐摩耗性を詳しく解説

業界のニュース-自己潤滑性のブロンズベアリング ベアリング技術の大幅な進歩を表しており、従来の潤滑が現実的ではない要求の厳しい用途において卓越した性能を提供します。これらの特殊なコンポーネントは、ブロンズのマトリックス内に固体潤滑剤を統合し、摩擦と摩耗を軽減する耐久性のあるメンテナンス不要のソリューションを作り出します。この記事では、摩擦と耐摩耗性のメカニズムを詳細に分析します。 自己潤滑性のブロンズベアリング 、その材料構成、運用上の利点、理想的な用途を探ります。これらの要因を理解することは、機械の性能と寿命を最適化しようとするエンジニアや設計者にとって非常に重要です。

1. 青銅製軸受の自己潤滑の基本メカニズム

青銅製ベアリングの自己潤滑の中心原理は、強力な金属マトリックス内に固体潤滑剤を戦略的に埋め込むことにかかっています。通常、青銅合金 (錫青銅やアルミニウム青銅など) が構造の骨格を形成し、高い耐荷重能力と熱伝導率を実現します。このマトリックス内には、グラファイト、PTFE、またはその他のポリマーなどの材料が均一に分散されています。動作中に摩擦が発生すると、これらの潤滑剤の薄い連続膜が反対側の表面に転写され、摩擦係数が大幅に減少します。このプロセスにより、外部のオイルやグリースを必要とせずに、一貫した潤滑が保証されます。

- 連続潤滑膜: ベアリング表面に埋め込まれた固体潤滑剤がシャフトに塗りつけられ、2 つの金属表面を分離し、金属間の直接接触を最小限に抑える保護層を形成します。

- 埋め込み潤滑剤リザーバー: 青銅のマトリックスはリザーバーとして機能し、高負荷または低速のシナリオでも、動作寿命全体にわたって軸受表面に潤滑剤を安定的に供給します。

- 熱管理: 青銅合金は摩擦によって発生する熱を効果的に放散し、固体潤滑剤の劣化を防ぎ、潤滑膜の完全性を維持します。

1.1.素材構成とその役割

青銅合金の特定の組成と固体潤滑剤の選択は、ベアリングの全体的な性能を決定する上で重要です。メーカーのような 浙江双諾ベアリング技術有限公司 遠心鋳造や焼結などのプロセスを利用して均質な微細構造を実現し、潤滑剤が均一に分散されて一貫した性能が得られるようにします。材料の選択は、圧縮強度、熱伝導率、潤滑剤の放出速度などの主要な特性に直接影響します。

- ブロンズ合金マトリックス: 一般的な合金には、錫青銅 (耐食性で知られている) とアルミニウム青銅 (高強度で評価されている) が含まれます。この合金は、システムが機能するために必要な構造的サポートと熱放散を提供します。

- 固体潤滑剤: グラファイトは高温での安定性のために広く使用されていますが、PTFE は非常に低い摩擦係数を提供します。どちらを選択するかは、アプリケーションの特定の環境および運用上の要求によって異なります。

| 材料成分 | 一次機能 | 主な特徴 |

| 錫青銅のマトリックス | 構造サポートと耐荷重 | 優れた耐食性となじみ性 |

| グラファイト潤滑剤 | 高温潤滑 | 非酸化性雰囲気下で500℃まで安定 |

| PTFE潤滑剤 | 超低摩擦 | 摩擦係数が非常に低いため、食品グレードの用途に適しています |

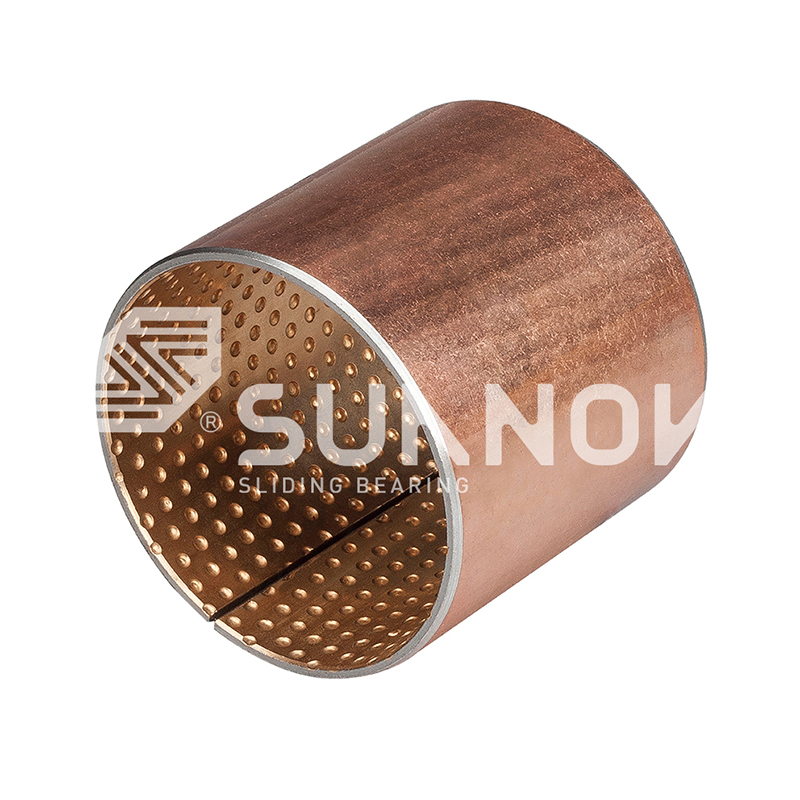

GB71 NAAMS フランジブッシュ肩付タイプ 標準固体潤滑軸受

2. 自己潤滑青銅軸受の耐摩耗性に影響を与える主な要因

耐摩耗性は、ベアリングの耐用年数を決定する最も重要な特性です。のために 自己潤滑性のブロンズベアリング 、耐摩耗性は単一の特性ではなく、青銅マトリックス、固体潤滑剤、および動作環境の間の相互作用から生じるシステム特性です。優れた耐摩耗性により、コンポーネントの寿命が延長され、ダウンタイムが削減され、総所有コストが削減されます。

- マトリックスの硬度と密度: より高密度でより硬いブロンズマトリックスは、変形や摩耗に対する耐性が高くなります。高度な鋳造技術を採用して気孔率を最小限に抑え、堅牢な構造を作り出しています。

- 潤滑剤の種類と割合: 固体潤滑剤の量と種類は、潤滑膜の形成と耐久性に影響を与えます。マトリックスの構造的完全性を損なうことなく十分な潤滑を提供するには、最適なバランスが必要です。

- 動作PV値(圧力×速度): 特定の軸受材料に対して推奨される PV 制限内に維持することが重要です。この制限を超えると、急速な摩耗や早期故障が発生する可能性があります。

2.1.青銅製ベアリングの摩耗寿命を改善する方法

青銅製ベアリングの摩耗寿命を延ばすには、適切な選択と最適な動作条件の両方が必要です。エンジニアからよくある質問は次のとおりです。 青銅製ベアリングの摩耗寿命を改善する方法 。その答えは、設計、設置、メンテナンスの実践を考慮した多面的なアプローチにあります。これらの要因に対処することで、ユーザーはパフォーマンスと信頼性を大幅に向上させることができます。

- 適切なシャフトの硬度と仕上げ: 硬くて滑らかなシャフト表面 (多くの場合、硬化鋼) により、柔らかいベアリング表面の摩耗が最小限に抑えられます。

- 適切なクリアランス: 適切なラジアルクリアランスを提供することで、熱膨張や位置ずれに対応し、エッジ荷重や過度の摩耗を防ぎます。

- クリーンな動作環境: 研磨性汚染物質の侵入を防ぐことは、ベアリングの寿命を延ばす最も効果的な方法の 1 つです。汚れた環境ではシールやシールドが必要になる場合があります。

3. 高負荷用途における自己潤滑青銅軸受の利点

これらのベアリングを選択する最も説得力のある理由の 1 つは、極度の圧力下でのパフォーマンスです。という疑問 自己潤滑性ブロンズベアリングの利点高負荷 重機、建設機械、産業オートメーションにおけるアプリケーションの中心となっています。独自の構造により、重大な静的および動的荷重に故障することなく耐えることができます。

- 高い圧縮強度: 青銅のマトリックスは優れた耐荷重能力を備えており、重量や衝撃荷重を支えるのに適しています。

- メンテナンスフリーの動作: 内蔵の潤滑システムにより定期的な再潤滑の必要がなくなり、メンテナンスコストが削減され、潤滑関連の故障が防止されます。

- 境界潤滑条件での性能: 始動時、低速振動時、高負荷・低速運転時など、完全な流体膜の形成が不可能な状況で非常に優れた性能を発揮します。

4. 自己潤滑青銅軸受におけるグラファイトと PTFE の比較

固体潤滑剤としてグラファイトと PTFE のどちらを選択するかは、設計上の重要な決定事項です。技術的な比較は頻繁に行われますが、 グラファイト対 PTFE 自己潤滑青銅ベアリング 。各潤滑剤は、さまざまな動作環境や要件に適した一連の異なる特性を備えています。

- グラファイト: 高温用途に優れ、良好な導電性を発揮します。ガス状の膜が形成できない非常に乾燥した環境や真空環境では効果が低くなります。

- PTFE(ポリテトラフルオロエチレン): 摩擦係数が極めて低く、化学的に不活性です。非常に滑らかな動きが必要な用途や、食品加工や製薬機械など、潤滑剤による汚染が懸念される用途に最適です。

| パラメータ | グラファイトベースのベアリング | PTFEベースのベアリング |

| 最高動作温度 | ~350℃(空気中) | ~250℃ |

| 摩擦係数 | 低い | 極めて低い |

| 耐薬品性 | 良い | 素晴らしい |

| 理想的な用途 | 高温用、一般工業用 | 食品グレード、化学薬品、クリーンな用途 |

5. 自己潤滑青銅ブッシュのメンテナンスと故障解析

メンテナンスフリーになるように設計されていますが、予知メンテナンスやトラブルシューティングには潜在的な故障モードを理解することが不可欠です。の検索 自己潤滑青銅ブッシュのメンテナンス故障解析 多くの場合、問題を診断して再発を防止する必要があることが原因です。一般的な故障モードには、過度の摩耗、焼付き、孔食などがあり、それぞれに根本原因が特定されています。

- 過負荷: 動的または静的荷重容量を超えると、青銅母材が塑性変形し、ベアリングが破損する可能性があります。

- 汚染: 汚れや研磨粒子が柔らかいベアリング表面に埋め込まれ、ベアリングとシャフトの両方の摩耗を促進する研削ペーストとして機能する可能性があります。

- 不十分な潤滑膜: 場合によっては、動作条件によって固体潤滑剤がシャフトに適切に移動できない場合、早期摩耗が発生する可能性があります。

5.1.一般的な障害モードと解決策

障害分析への体系的なアプローチは、根本原因を特定し、是正措置を実行するのに役立ちます。これには、故障したコンポーネントと動作状態の調査が含まれます。

- 故障モード: 凝着摩耗 (焼付き)

- 症状: ベアリングの材質がシャフトに転写され、かじりや最終的にはロックが発生します。

- 考えられる原因: クリアランス不足、過負荷、潤滑皮膜形成不足。

- 解決策: シャフトの硬度を上げ、適切な取り付けクリアランスを確保し、PV 値が制限内であることを確認します。

- 故障モード: 摩耗

- 症状: 座面やシャフトに傷や溝がございます。

- 考えられる原因: 汚染された環境、不十分なシール、不十分なシャフト表面仕上げ。

- 解決策: シールを改善し、濾過を実装し、より細かいシャフト表面仕上げを指定します。

よくある質問

自己潤滑性の青銅製ベアリングの一般的な寿命はどれくらいですか?

の寿命 自己潤滑性ブロンズベアリング は固定値ではなく、アプリケーションの動作条件に大きく依存します。主な要素には、負荷 (P)、速度 (V)、動作温度、汚染物質の存在、およびアライメントが含まれます。指定された PV 制限内の理想的な条件下では、これらのベアリングは数万時間持続し、多くの場合、設置されている機器よりも寿命が長くなります。正確な見積もりについては、次のようなメーカーの技術専門家に相談するのが最善です。 浙江双諾ベアリング技術有限公司 、特定のパラメータに基づいてライフサイクル分析を実行できる人。

自己潤滑性のブロンズベアリングは水中または水中用途で使用できますか?

はい、特定の種類の 自己潤滑性のブロンズベアリング 水中および水中での用途に適しています。青銅合金、特に錫青銅は、淡水および海水において優れた耐食性を示します。 PTFE や特殊ポリマーブレンドなどの固体潤滑剤は水で洗い流されないため、継続的な潤滑が保証されます。そのため、船舶用機器、水ポンプ、油圧システム、水門などでの使用に最適です。特定のシャフト材料と組み合わせる場合、電気腐食を防ぐために正しい材料の組み合わせを選択することが重要です。

PV 定格は自己潤滑ベアリングの選択にどのような影響を与えますか?

PV 定格 (圧力 x 速度) は、自己潤滑ベアリングの選択とサイズを決定するために使用される基本的なエンジニアリング パラメーターです。圧力 (P) は荷重を投影軸受面積で割ったもので、速度 (V) はシャフトの表面速度です。これらの値を乗算すると、ベアリングの内部発熱を表す PV 値が求められます。過熱、急速な摩耗、故障を防ぐためには、アプリケーションの計算値よりも高い最大 PV 定格を持つベアリングを選択することが不可欠です。最大 PV 制限以下で動作させると、安定した潤滑膜と長い耐用年数が保証されます。

自己潤滑性の青銅製ベアリングは高温環境に適していますか?

高温環境への適合性は、主に使用する固体潤滑剤の種類によって決まります。 グラファイトベースの自己潤滑性ブロンズベアリング グラファイトは高温でも潤滑性を維持するため、空気中最大 350°C の温度で効果的に動作します。ただし、ブロンズ母材の強度は温度が上昇すると低下するため、荷重の計算ではこれを考慮する必要があります。 PTFE ベースのベアリングの最大動作温度は低く、通常は約 250°C です。極端な温度の場合は、メーカーのデータシートを参照し、その条件向けに特別に設計されたベアリンググレードを選択することが重要です。

焼結自己潤滑ブロンズベアリングと鋳造自己潤滑ブロンズベアリングの違いは何ですか?

主な違いは製造プロセスにあり、材料の微細構造と性能に影響を与えます。 焼結青銅軸受 ブロンズ粉末を圧縮し、炉内で焼結して多孔質構造を作り、オイルやその他の潤滑剤を含浸させることによって作られます。これらは通常、低負荷で大量のアプリケーションに使用されます。 鋳造自己潤滑ベアリング によって制作されたものなど、 浙江双諾ベアリング技術有限公司 遠心鋳造または連続鋳造を使用すると、青銅のマトリックス内に固体潤滑剤(グラファイトプラグなど)が機械的に埋め込まれた、より緻密で非多孔質の構造になります。これにより、機械的強度が向上し、耐衝撃性が向上し、耐用年数が長くなるため、ヘビーデューティおよび高負荷の用途に適しています。