-

JDB固体潤滑ベアリング カラーブラスDIN9834 OELLESSガイドブッシングベアリングを使用したメンテナンスなし

JDB固体潤滑ベアリング カラーブラスDIN9834 OELLESSガイドブッシングベアリングを使用したメンテナンスなし -

JDB固体潤滑ベアリング Jegb/Jegbk オイルレスエジェクタガイドブッシング オイルレスエジェクタベアリング

JDB固体潤滑ベアリング Jegb/Jegbk オイルレスエジェクタガイドブッシング オイルレスエジェクタベアリング -

JDB固体潤滑ベアリング jefw耐摩耗性のoillessガイドフランジ固体潤滑ベアリング

JDB固体潤滑ベアリング jefw耐摩耗性のoillessガイドフランジ固体潤滑ベアリング -

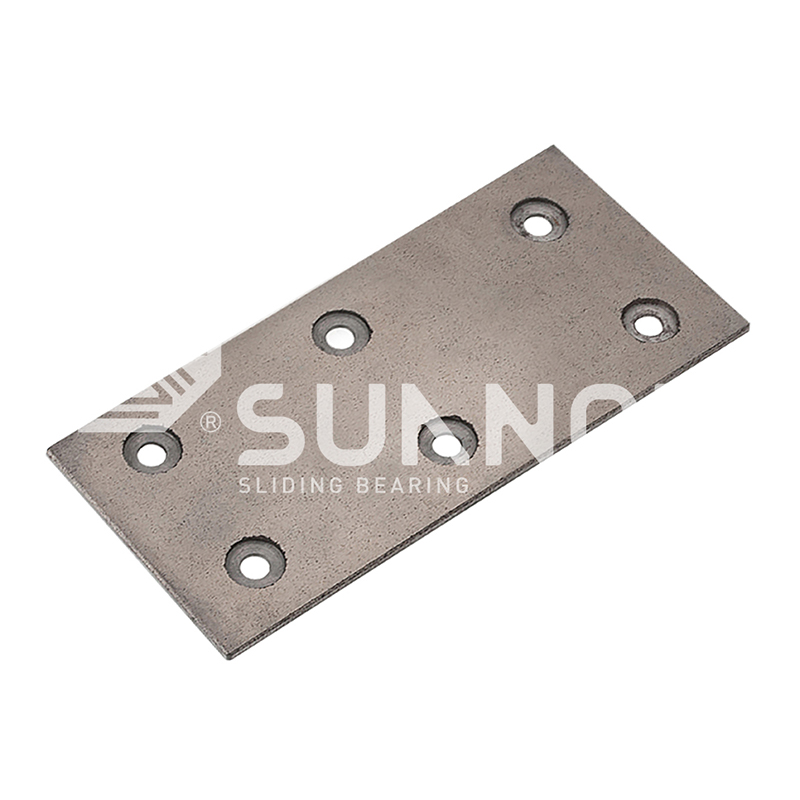

オイル保持バイメタリックベアリング 自己潤滑200#P5オイル保持摩耗プレート -低摩擦ベアリング表面

オイル保持バイメタリックベアリング 自己潤滑200#P5オイル保持摩耗プレート -低摩擦ベアリング表面 -

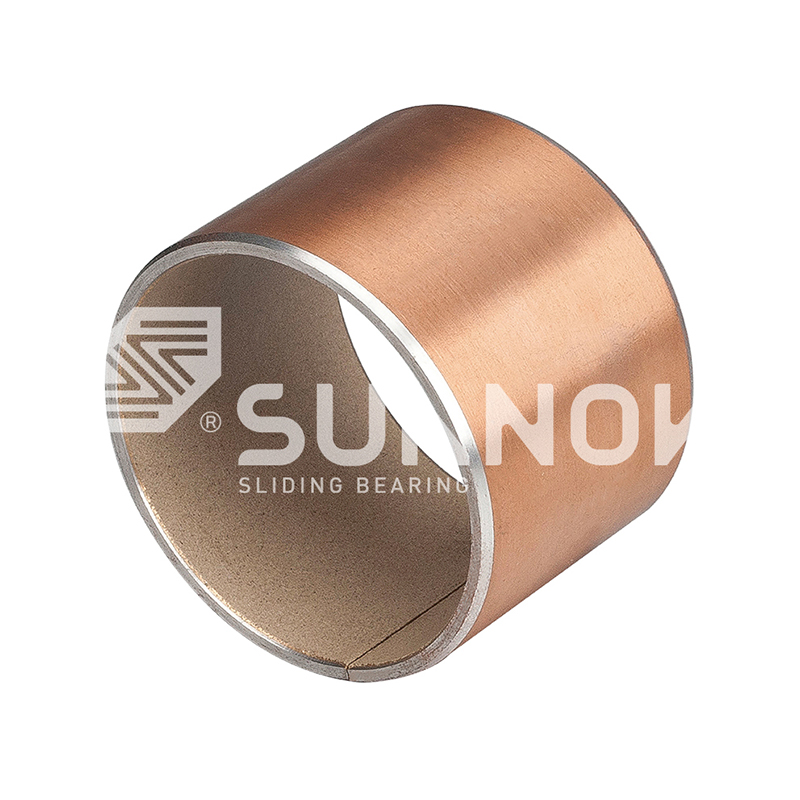

SF-1 oillessベアリング SF-1P往復運動ブロンズ自己潤滑材のベアリングブッシング

SF-1 oillessベアリング SF-1P往復運動ブロンズ自己潤滑材のベアリングブッシング -

SF-2境界潤滑ベアリング SF-2SP標準メトリックサイズPTFE付きセルフ潤滑摩耗ストリップ

SF-2境界潤滑ベアリング SF-2SP標準メトリックサイズPTFE付きセルフ潤滑摩耗ストリップ -

JF-800バイメタルベアリング JF-800F標準メトリックフランジベアリング

JF-800バイメタルベアリング JF-800F標準メトリックフランジベアリング -

FB090ブロンズラップベアリング FB094ブロンズラップラップベアリングでシール

FB090ブロンズラップベアリング FB094ブロンズラップラップベアリングでシール

SF-1 oellessベアリング:摩擦のない動きの未来

業界のニュース-機械工学の領域では、ベアリングは滑らかで効率的な動きを可能にする基本的な成分です。無数のベアリングタイプの中で、SF-1のオアレスベアリングは革新的なソリューションとして浮上しており、外部潤滑を必要とせずに並外れた性能を提供しています。この記事では、SF-1ベアリングの複雑さを掘り下げ、選択、設置、メンテナンスのための構成、利点、アプリケーション、および重要な考慮事項を調査します。

1。材料と製造プロセス SF-1 oillessベアリング

SF-1オイルズベアリング 高度な材料科学と工学の証です。それらのユニークな特性は、洗練された多層構造に由来しています。

基本材料(スチールバック):SF-1ベアリングの基礎は、通常、低炭素鋼の背部です。この堅牢な層は、必要な機械的強度と剛性を提供し、重い負荷をサポートし、構造的完全性を確保します。一部の特殊な用途では、ブロンズバックを使用して、耐食性または熱伝導率を高めるために使用できます。

多孔質青銅焼結層:鋼の背中に結合したのは、通常は焼結された多孔質青銅粉末の層です。この多孔質構造は、自己潤滑材料の貯水池として機能するため、重要です。相互接続された細孔は、潤滑剤の均等な分布を保証します。

自己潤滑層(PTFE/フィラーコンポジット):最も内側の層と、SF-1ベアリングの「oelless」特性の鍵は、多孔質ブロンズに含浸する複合材料です。この層は、主にポリテトラフルオロエチレン(PTFE)で構成されています。これは、摩擦係数と優れた化学的不活性で有名な材料です。耐摩耗性と熱伝導率を高めるために、さまざまなフィラーがPTFEと戦略的にブレンドされています。一般的なフィラーには、鉛(環境への懸念により使用が減少しています)、銅粉末、グラファイト、およびその他の独自の固体潤滑剤が含まれます。これらのフィラーは、PTFEと相乗的に機能し、高圧やさまざまな温度であっても、連続的な潤滑を提供します。

メンテナンスフリーのSF-1ヘビーデューティアプリケーション用の自己潤滑ベアリング - 低ノイズと高負荷

SF-1ベアリングの製造プロセスは、正確なマルチステップ手順です。通常、次のことが含まれます。

焼結:多孔質ブロンズ粉末は鋼の背中に塗布され、高温焼結プロセスにさらされます。このプロセスは、ブロンズを鋼に結合し、制御された多孔性を備えた強力で統合された構造を作成します。

含浸:焼結青銅層は、制御された条件下でPTFEとフィラー混合物を含浸させ、しばしば熱と圧力を伴います。これにより、自己潤滑コンポジットが細孔を完全に満たすことが保証されます。

形成と仕上げ:最後に、材料が切断され、形成され、目的のベアリング形状(ブッシング、スラストワッシャー、ストリップなど)に機械加工され、特定のアプリケーション要件を満たすために正確にサイズになります。

2。SF-1 oellessベアリングの利点と短所

SF-1 oellessベアリングは、一連のアプリケーションで魅力的な一連の利点を提供し、特定の制限が付いていますが、多くのアプリケーションで好ましい選択肢になります。

利点:

メンテナンスフリー、オイルフリーの潤滑:これが最も重要な利点です。統合された自己潤滑層は、外部オイルまたはグリース潤滑の必要性を排除し、メンテナンスコストを大幅に削減し、乱雑なオイル漏れを排除し、設計を簡素化します。

低摩擦、耐摩耗性:PTFEベースのスライド層は、摩擦係数が非常に低く、電力損失と熱生成の減少につながります。これは、耐摩耗性の充填剤と相まって、耐張りの延長をもたらします。

高荷重、低速、または振動運動に適しています:SF-1ベアリングは、従来の液体潤滑が絞り出される可能性のあるアプリケーションや、連続的な潤滑が維持が困難なアプリケーションで優れています。それらの自己潤滑特性は、重い負荷、遅い速度、または頻繁なスタートストップ操作と振動動きの下でも、一貫したパフォーマンスを保証します。

コンパクトな設計:外部潤滑システムがないため、よりコンパクトで簡素化された機械設計が可能になります。

環境への親しみやすさ:油とグリースの除去は、より清潔な作業環境に貢献し、危険な潤滑剤の処分を減らします。

幅広い動作温度範囲:堅牢な材料組成により、SF-1ベアリングは幅広い温度で効果的に動作することができます。

短所:

限られた高速能力:高負荷に適していますが、SF-1ベアリングは一般に、自己潤滑層が十分に迅速に消散しない可能性がある摩擦による潜在的な熱蓄積のために、非常に高速アプリケーションに制限があります。

汚染物質に対する感度:研磨粒子はPTFE層に埋め込まれ、シャフトの摩耗が増加します。

コスト:初期コストは従来のベアリングよりも高くなる可能性がありますが、これは長期的なメンテナンスの節約によって相殺されることがよくあります。

負荷方向の特異性:一部のSF-1のバリエーションは、設計と材料の構成に応じて方向の負荷制限がある場合があります。

3。SF-1 oillessベアリングのアプリケーションエリア

SF-1のオアレスベアリングの多目的な性質と固有の利点は、多様な産業全体で広範囲にわたる採用につながりました。

自動車産業:近代的な車両の基礎であるSF-1ベアリングは、次のような重要なシステムにあります。

サスペンションシステム:ショックアブソーバー、コントロールアーム、およびリーフスプリングの滑らかなアーティキュレーションを可能にし、摩擦を減らします。

ステアリングメカニズム:ステアリングコラムとリンケージでの正確で楽なステアリングを確保します。

ブレーキシステム:さまざまなピボットポイントとリンケージ。

ペダルアセンブリとドアヒンジ:耐久性とメンテナンスのない操作を提供します。

産業機械:それらの堅牢性とメンテナンスのない操作により、それらは頑丈な産業用アプリケーションに最適です。

コンベア:ローラーとアイドラーで、摩擦を減らし、システムの寿命を延ばします。

油圧機器:シリンダー、ポンプ、バルブでは、さまざまな流体に対する耐性が有益です。

包装機械、繊維機械、および農業機器:信頼できる継続的な操作が最重要です。

家電製品:日常のデバイスの長寿と静かな操作に貢献する:

洗濯機:ドラムでは、サポートとアジテーターメカニズム。

エアコン:ファンモーターとダンパーリンケージ。

冷蔵庫、食器洗い機、小さなモーター:低ノイズと長寿命が望まれる場所。

特別分野:従来の産業を超えて、SF-1ベアリングは専門的なアプリケーションで重要な役割を果たします。

航空宇宙:航空機の着陸装置、制御表面、および内部メカニズムでは、信頼性と体重の節約が重要です。

医療機器:補綴関節、病院のベッド、および手術器具で、高精度、清潔さ、長期性能を要求します。

オフィスオートメーション機器:プリンター、コピー機、およびシュレッダー。

再生可能エネルギー:風力タービンピッチおよびヨーシステム、ソーラーパネル追跡メカニズム。

4。SF-1のオアレスベアリングと従来のベアリングの比較

SF-1のオアレスベアリングの利点を完全に理解するには、それらを伝統的に潤滑されたカウンターパートと比較することが不可欠です。

潤滑方法:

SF-1 OELLESSベアリング:自己潤滑層を採用し、外部介入なしで継続的な潤滑を提供します。

従来のベアリング(たとえば、ボールベアリング、ローラーベアリング、プレーンベアリング):外部潤滑(グリース、オイル、または外部から適用される固体潤滑剤)に依存して、移動する表面を分離し、摩擦を減らし、熱を放散します。

サービスライフの比較:

SF-1 OELLESSベアリング:特に、従来の潤滑が故障したり無視される可能性がある場合、一貫した自己潤滑により、特定のアプリケーション(高負荷、低速、振動運動)で同等またはさらに長いサービス寿命を提供できます。

従来のベアリング:サービス寿命は、適切な潤滑とメンテナンスに大きく依存しています。潤滑が失敗した場合、摩耗は急速に加速し、早期故障につながります。

メンテナンスコストの比較:

SF-1 OELLESSベアリング:メンテナンスコストが大幅に低くなります。定期的な再潤滑、オイル交換、グリース銃の購入、および関連する労働の必要性を排除します。メンテナンスのダウンタイムを短縮します。

従来のベアリング:定期的な潤滑スケジュール、潤滑剤のコスト、潤滑剤処理の可能性、およびメンテナンスに関与する労働により、メンテナンスコストが高くなります。

5。SF-1 oillessベアリングの選択と取り付け

適切な選択と綿密な設置は、SF-1のオアレスベアリングのパフォーマンスと寿命を最大化するために最も重要です。

適切なSF-1ベアリングを選択する方法:

負荷容量:ベアリングが経験する最大放射状および軸荷重を決定します。 SF-1ベアリングには、超えてはならない特定の静的および動的荷重評価があります。

PV値(圧力速度):これは、オアレスベアリングにとって重要な要素です。これは、ベアリング圧力(P)とスライド速度(V)の積です。各SF-1ベアリング材料には、最大許容PV値があります。これを超えると、過度の熱発生と早期摩耗につながる可能性があります。

動作温度:周囲と生成された動作温度を考慮してください。選択したSF-1材料が、自己潤滑特性を分解することなく温度範囲に耐えることができることを確認してください。

速度:低速度から中程度の速度に適していますが、最大許容スライド速度に注意してください。

シャフト材料と表面仕上げ:滑らかで硬いシャフト表面(たとえば、RA 0.4〜0.8 µmの細かい仕上げを備えた硬化鋼)は、ベアリングのPTFE層での最適な性能と摩耗の減少に重要です。

環境要因:化学物質、水分、または研磨汚染物質への潜在的な暴露を説明します。積極的な環境には、特殊なSF-1バリアントが必要になる場合があります。

寸法要件:適切な適合を確保するために、穴の直径、外径、長さを正確に測定します。

インストールの注意事項:

清潔さ:ベアリングとハウジング/シャフトの両方が完全に清潔で、設置前に破片、バリ、または異物の粒子がないことを確認してください。小さな粒子でさえ、パフォーマンスと寿命を大幅に損なう可能性があります。

適切なアライメント:シャフトとハウジングボアの間の正確なアライメントを維持します。不整合は、不均一な負荷分布、エッジの負荷、および加速摩耗につながる可能性があります。

過負荷を避ける:特に設置中に、ベアリングの指定された負荷容量を超えないでください。ベアリングを所定の位置に押し込んだり強制したりしないでください。

正しいプレスフィット:SF-1ベアリングは通常、干渉(プレス)ハウジングにフィットします。適切なプレスツールまたはマンドレルを使用して、ベアリングの外径に圧力をかけ、歪みなしで正面に座っていることを確認します。自己潤滑層を押すことは避けてください。

シャフトの入力:シャフトを挿入するときは、ベアリングの内側の自己潤滑層への損傷を防ぐために面取りされていることを確認してください。滑らかで制御された動きを使用します。

外部潤滑はありません(指定しない限り):一般的に、SF-1ベアリングには外部潤滑が必要または推奨されません。グリースやオイルを追加すると、汚染物質を捕まえたり、自己潤滑メカニズムを妨害したりすることがあります。ただし、ほこりっぽい環境では、汚染物質の浸入を防ぐためにグリースシールを使用する場合がありますが、グリース自体は潤滑を産むことを目的としてはなりません。

メンテナンスの推奨事項:

定期的な検査:潤滑の観点からはメンテナンスがないが、摩耗、損傷、または汚染の兆候を確認するには、定期的な目視検査をお勧めします。

クリーニング(必要に応じて):かなりのほこりや破片にさらされる場合、露出した表面の軽い洗浄は有益かもしれませんが、過酷な化学物質または研磨洗浄方法は避けてください。

摩耗の確認:クリアランスの増加や内面の過度の摩耗の兆候について監視します。重要な摩耗が観察される場合、ベアリングには交換が必要になる場合があります。

環境制御:可能であれば、過度のほこり、水分、または腐食剤への暴露を最小限に抑えて、耐性を延ばします。

6。一般的な問題と解決策

適切な選択と設置があっても、SF-1ベアリングは時々問題に遭遇する可能性があります。一般的な問題とそのソリューションを理解することは、最適なパフォーマンスを維持するのに役立ちます。

異常なノイズの問題:

考えられる原因:シャフトとベアリング表面の間の汚染(例:汚れ、グリット)。シャフト表面仕上げが不十分です。過度の放射状または軸方向の遊び;不整合;オーバーロード。

ソリューション:ベアリングとシャフトを徹底的に掃除します。シャフトに推奨される表面仕上げがあることを確認してください。ベアリングクリアランスを確認して修正します。コンポーネントを再調整します。動作負荷がベアリングの容量内にあることを確認します。

異常な摩耗の考えられる原因:

十分な潤滑の欠如(自己潤滑ベアリングの場合、これはPV制限を超えることを意味します):PV値(圧力x速度)が高すぎて、過度の熱生成と自己潤滑層の分解につながります。

研磨汚染:ベアリングインターフェイスに入り、ベアリングとシャフトの両方をひっかきます。

腐食:特にPTFE複合材料と互換性がない攻撃的な流体にさらされた場合、ベアリング材料に対する化学攻撃。

不整合:ローカライズされた摩耗につながる不均一な負荷分布。

エッジの負荷:多くの場合、荷重またはシャフトのたわみが原因で、負荷がベアリングの端に集中したときに発生します。

貧弱なシャフト表面仕上げ:粗いシャフト表面はファイルのように機能し、ベアリング材料を削除します。

過度の温度:ベアリングの最高温度制限を超えて動作がPTFE層を分解する可能性があります。

過負荷:ベアリングの静的または動的な負荷定格を常に超えています。

振動:過度の振動は、フレッティングの摩耗に寄与する可能性があります。

誤った材料の選択:特定のアプリケーションの負荷、速度、または環境条件に適していないSF-1ベアリングタイプの使用。

サービスの寿命を延ばす方法:

設計制限に準拠:ベアリングの指定されたPV値、負荷制限、および温度範囲内で常に動作します。

シャフトの品質を維持する:シャフトが硬化し、ベアリングの摩耗を最小限に抑えるために推奨される表面仕上げがあることを確認します。

汚染の防止:ほこりっぽい環境または研磨環境にシールまたは保護カバーを実装します。

適切なアラインメントを確保する:インストール中および操作中の正確なアライメントが重要です。

衝撃負荷を避ける:システムを設計して、突然の衝撃や過度の衝撃負荷を最小限に抑えます。

適切なSF-1バリアントを選択します。アプリケーションの一意の要件に最適な特定のSF-1材料と構造を選択します(たとえば、高温、特定の耐薬品性など)。

監視システムの条件:根本的な問題を示す可能性のある騒音、温度、または振動の変化を定期的に確認してください。

SF-1オイルズベアリング ベアリングテクノロジーにおける大きな前進を表します。堅牢な構造と組み合わせた自己潤滑特性は、幅広いアプリケーションに魅力的なソリューションを提供し、メンテナンスの削減、信頼性の向上、より持続可能な機械設計の景観に貢献します。それらの特性を理解し、選択とインストールのためのベストプラクティスを順守することにより、エンジニアはこれらの驚くべきコンポーネントの可能性を完全に活用できます。