-

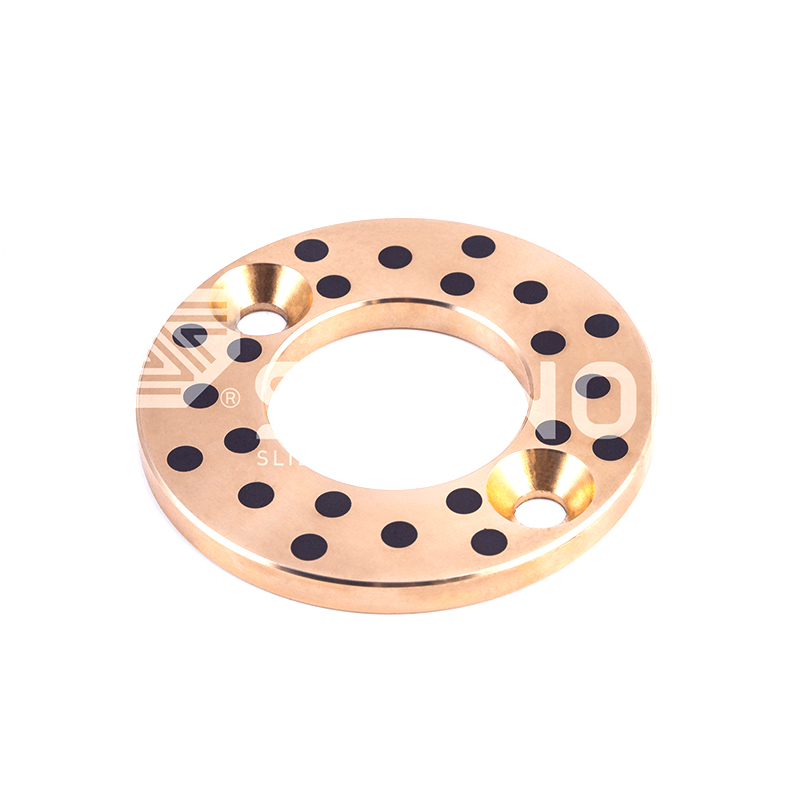

JDB固体潤滑ベアリング JTWソリッド潤滑剤グラファイトオイルズブロンズスラストワッシャーベアリング

JDB固体潤滑ベアリング JTWソリッド潤滑剤グラファイトオイルズブロンズスラストワッシャーベアリング -

JDB固体潤滑ベアリング JGBF真鍮オイルフリーエジェクタフランジガイドベアリングブッシング

JDB固体潤滑ベアリング JGBF真鍮オイルフリーエジェクタフランジガイドベアリングブッシング -

JDB固体潤滑ベアリング カラーブラスDIN9834 OELLESSガイドブッシングベアリングを使用したメンテナンスなし

JDB固体潤滑ベアリング カラーブラスDIN9834 OELLESSガイドブッシングベアリングを使用したメンテナンスなし -

JDB固体潤滑ベアリング JOSH エジェクタガイドブッシング ソリッドセルフ潤滑ベアリング

JDB固体潤滑ベアリング JOSH エジェクタガイドブッシング ソリッドセルフ潤滑ベアリング -

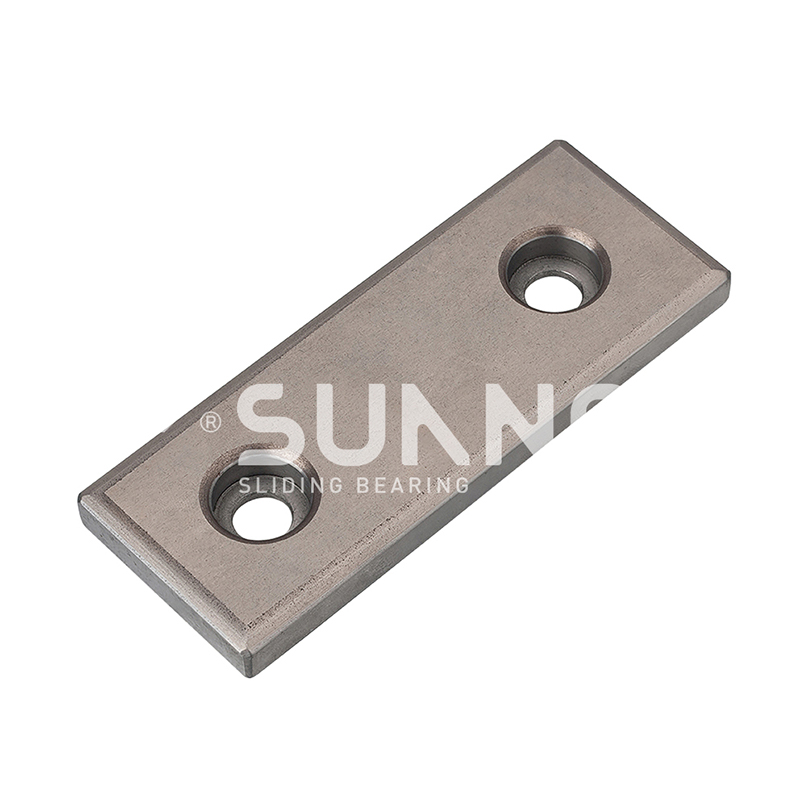

オイル保持バイメタリックベアリング オイル保持200#P10ウェアプレート - 高負荷ベアリング、産業用途向けの低摩擦鋼板プレート

オイル保持バイメタリックベアリング オイル保持200#P10ウェアプレート - 高負荷ベアリング、産業用途向けの低摩擦鋼板プレート -

SF-2境界潤滑ベアリング SF-2WC標準メトリック自己潤滑化合物スラストワッシャースライドワッシャー

SF-2境界潤滑ベアリング SF-2WC標準メトリック自己潤滑化合物スラストワッシャースライドワッシャー -

JF-800バイメタルベアリング JF-800F標準メトリックフランジベアリング

JF-800バイメタルベアリング JF-800F標準メトリックフランジベアリング -

FB090ブロンズラップベアリング FB094ブロンズラップラップベアリングでシール

FB090ブロンズラップベアリング FB094ブロンズラップラップベアリングでシール

自己潤滑とメンテナンス戦略によるオイルレス青銅ブッシュの性能向上

業界のニュース-1. 自己潤滑の原理

自己潤滑性のブロンズベアリング グラファイトや PTFE などの固体潤滑剤を青銅のマトリックスに統合します。これにより、シャフトとベアリング表面の間に連続的な潤滑膜が形成され、摩擦が軽減されます。

| ベアリングの種類 | 摩擦係数 | 潤滑要件 | 耐荷重 |

|---|---|---|---|

| 伝統的なブロンズベアリング | 0.08~0.12 | 定期的な注油が必要 | 中等度 |

| オイルレス青銅ブッシュ | 0.02~0.05 | メンテナンスフリーまたは最小限のメンテナンス | 高 |

2. 従来の潤滑軸受との比較

従来の潤滑ベアリングと比較して、 低摩擦ブロンズブッシュ ダウンタイムを削減し、潤滑剤による汚染リスクを排除し、運用コストを削減します。

- 摩擦の低減により効率が向上し、エネルギー消費が削減されます。

- 自己潤滑により、長時間の運転時の過熱や摩耗を防ぎます。

- 定期的な再潤滑スケジュールが不要になります。

3. メンテナンスと再潤滑の要件

とはいえ メンテナンスフリーのブロンズブッシュ 定期的な潤滑なしで動作するように設計されているため、極端な負荷または温度条件下では定期的な検査をお勧めします。

| 状態 | 推奨されるアクション | 周波数 |

|---|---|---|

| 高-load operation | 摩耗や熱劣化の目視検査 | 6 ~ 12 か月ごと |

| 高-temperature environment | 複合ブッシュの潤滑剤の完全性をチェックする | 3 ~ 6 か月ごと |

| 標準条件 | 追加の潤滑は必要ありません | 必要に応じて |

4. 材質の選定と耐荷重

高荷重ブロンズスリーブ そして 銅合金オイルレスベアリング 材料は動作負荷、速度、環境条件に基づいて選択する必要があります。考慮事項は次のとおりです。

- 固体潤滑剤を均一に分散して埋め込みます。

- 強度と耐摩耗性のために合金組成を最適化。

- コストと予想される耐用年数のバランスをとる。

5. 産業用途のベストプラクティス

- 統合する 自己潤滑性ブロンズベアリング メンテナンス間隔を最小限に抑えるために機器設計に組み込んでください。

- 高負荷アプリケーションでの温度と摩耗を監視します。

- 精密機械加工を使用して、厳しい公差と最適な接触面を確保します。

- 動作環境と負荷サイクルに基づいて検査スケジュールを計画します。

- 特定の産業要件に合わせて、適切な合金および複合材の構成を選択します。

よくある質問

1. オイルレスブロンズブッシュは従来のベアリングと比較してどのように摩擦を低減しますか?

埋め込まれた固体潤滑剤は、 オイルレスブロンズブッシュ 連続潤滑膜を形成し、摩擦係数を従来の青銅製ベアリングの 0.08 ~ 0.12 から 0.02 ~ 0.05 に低減し、効率の向上と摩耗の低減につながります。

2. オイルレス青銅ブッシュは完全にメンテナンスフリーですか?

標準的な条件下では、 メンテナンスフリーのブロンズブッシュ 追加の潤滑なしで動作します。ただし、高負荷や高温の環境では長寿命を確保するために定期的な点検をお勧めします。

3. 産業機械における自己潤滑性青銅製ベアリングの利点は何ですか?

自己潤滑性のブロンズベアリング 特に過酷な動作条件において、ダウンタイムを削減し、潤滑剤による汚染リスクを排除し、運用コストを削減し、耐用年数を延長します。

4. 高負荷用途向けの材料の選択方法は?

高荷重ブロンズスリーブ または 銅合金オイルレスベアリング 材料は、負荷、速度、温度に基づいて選択する必要があります。均一な固体潤滑剤の分布と耐摩耗性合金は、性能にとって非常に重要です。

5. オイルレスブロンズブッシュにはどのような検査ルーチンが推奨されますか?

高負荷用途では 6 ~ 12 か月ごと、高温環境では 3 ~ 6 か月ごとに目視検査を行うことをお勧めします。標準状態では通常、追加の潤滑は必要ありません。